技術分享| 為什么加氫催化劑使用前必須進行預硫化?

為什么加氫催化劑使用前必須進行預硫化?

加氫催化劑有活性的是有效金屬組分W,Mo,Ni,Co的硫化物,只有硫化物狀態時才具有較高的加氫活性和穩定性、選擇性。催化劑的預硫化過程就是恢復其活性的過程,由于硫化態的催化劑容易與O2發生氧化反應,所以新鮮的加氫催化劑都是以氧化態形式進行運輸、儲存。加氫催化劑在剛剛裝填到反應器內也是以氧化化態存在的,故加氫催化劑在使用前必須進行預硫化,以恢復其活性。

催化劑硫化的目的是什么?

催化劑在生產、運輸和儲存過程中,為了控制催化劑的活性,其活性金屬組分是以氧化態的形式存在的;催化劑經過硫化以后,其加氫活性和熱穩定性都大大提高,所以催化劑在接觸油之前必須進行預硫化,使其活性和穩定性都能達到生產要求。

那么,催化劑預硫化的方式都有哪些?

催化劑的預硫化按照載硫的方式可分為器內預硫化和器外預硫化。

器內預硫化是在催化劑裝入反應器之后再進行預硫化處理。器內預硫化又分兩種方式:一種是在氫氣存在下直接使用一定濃度的硫化氫或在循環氣中注入二硫化碳或其它有機硫化物進行硫化,稱為干法預硫化;另一種是在氫氣存在下,用含硫化合物(二硫化碳、二甲基二硫等)的烴類或餾分油在液相或半液相狀態下進行硫化,稱為濕法預硫化。

器外預硫化技術是將新鮮或再生的氧化態催化劑在裝入加氫裝置之前進行預硫化處理的工藝方法。采用特殊的工藝過程,將硫化劑提前引入催化劑孔道內,或以某種硫化物的形式與催化劑的活性金屬組分相結合,將氧化態催化劑轉變為器外預硫化催化劑,裝填后無需引入硫化劑,以縮短開工時間。

硫化劑的作用是在硫化過程中提供H2S與金屬氧化物反應,為此,硫化劑的選用原則是在硫化過程中能在較低溫度下分解為H2S,保證催化劑硫化的順利進行,提高硫化效果。經綜合考慮使用效果、價格、分解溫度、安全環保等因素,器內預硫化劑主要包括二硫化碳(CS2)、二甲基二硫化物(DMDS)、正丁硫醇(NBM)、二甲基硫化物(DMS)、甲硫醚等,目前,工業上普遍采用的硫化劑是CS2和DMDS。器外預硫化劑主要包括元素硫、硫化銨、有機硫化物(C1~C20的硫醇、二甲基硫化物、二硫化碳等),有機硫化物作為器外預硫化劑已成為近年來研究的熱點。

預硫化的反應原理是怎樣的?

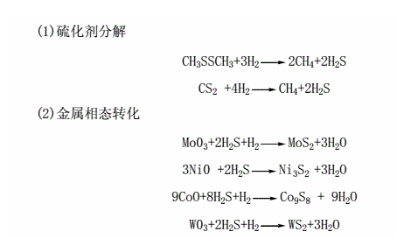

催化劑預硫化反應是一個十分復雜的放熱過程,至今其反應過程有多種假說,目前被大家普遍接受的反應原理是基于硫化劑(以DMDS為例)與氫氣在一定條件下反應,加氫生成硫化氫,在氫氣和硫化氫存在下,將催化劑活性金屬由氧化態轉化為相應的硫化態,其通用的相關硫化反應方程式如下:

基于上述化學反應,可根據裝置催化劑裝填量及相應的金屬含量計算出催化劑硫化的理論需硫量和理論生水量。一般工業上都是基于此方法準備硫化劑用量。

器內預硫化

迄今為止,國內外大多數加氫裝置催化劑預硫化方式仍以器內預硫化方法為主,硫化劑多選用二硫化碳或二甲基二硫。

01 濕法硫化

催化劑的濕法硫化可分為原料油自身的含硫化物的濕法硫化和外加硫化劑濕法硫化兩種。雖然原料油的自身濕法硫化方法簡單,但由于原料油本身所含硫化物低,分解溫度高,催化劑硫化效果較差。工業上普遍采用將液體硫化劑溶于餾分油中形成硫化油,然后通過催化劑床層,通過“升溫-恒溫-升溫-恒溫”的階段性提升反應器溫度的方式來進行硫化反應,溫度范圍一般在150~350℃。硫化壓力一般應為裝置的操作壓力,硫化壓力不夠而硫化溫度較高時,會促進C-H鍵斷裂,硫化油中的烷烴會發生脫氫反應而生成烯烴和芳烴,導致催化劑生焦。為防止活性金屬氧化物被H2直接還原成金屬而導致永久失活,硫化過程循環氫中必須保證一定的H2S濃度,一般最低不低于0.1%。濕法硫化中所用餾分油的餾分范圍一般應接近或略輕于加氫原料油,其硫、氮、烯烴含量不宜太高,氮含量應低于200μg/g,總硫質量分數要求低于2%,現通常以直餾柴油餾分應用較多。

由于油比氫氣的比熱容大,使得濕法硫化具有良好的傳熱環境,以氧化鋁、含硅氧化鋁和無定形硅鋁為載體的加氫催化劑,在工業裝置上大都采用濕法硫化。而對于含有分子篩(尤其是分子篩含量較高)的加氫裂化催化劑,其裂化活性比無定形硅鋁催化劑活性高得多,對反應溫度特別敏感,如果采用濕法硫化,當硫化溫度高于300℃時,硫化油會發生裂化反應,導致催化劑床層超溫,并會加速催化劑積炭,影響催化劑活性及活性穩定性。因此,含有分子篩(尤其是分子篩含量較高)的加氫催化劑均不采用濕法硫化工藝硫化。

02 干法硫化

干法硫化不需要硫化油,因此又稱氣相硫化,通常在裝置的操作壓力、循環氫壓縮機全量循環的條件下進行,一般起始硫化溫度為175℃,終止溫度為370℃。硫化過程與濕法硫化類似,但相對較快和均勻,由于沒有硫化油致使硫化過程中放出大量的熱不易及時排出,易使反應飛溫,必須控制好硫化階段的升溫速率、循環氫中的硫化氫濃度、床層溫升等關鍵指標。一般含分子篩的加氫催化劑采用氣相硫化法為宜。當催化劑在最高硫化溫度恒溫超過8h時,反應器出入口循環氫中的水含量、H2S濃度相近,高分生成水量不再增加或變化甚微,硫化劑的注入量已達到或者接近催化劑硫化理論需硫量,反應器床層溫升不再增加,則催化劑的干法硫化結束。催化劑硫化結束后,還必須配以相應的鈍化措施,以保證開工安全、順利地進行。盡管目前國內大多數加氫裝置均采用器內預硫化方式進行催化劑預硫化,但該方法也存在一定的缺點。如建設投資較高;在工業裝置現場使用有毒的硫化劑,硫化劑的儲罐、硫化管線和反應裝置等部位均產生污染點,環境污染影響較大;預硫化開工時間較長,一般需要一周左右;催化劑的開工操作繁瑣,容易產生誤操作而影響催化劑的硫化效果。

綜上所述,對于器內預硫化技術而言,濕法硫化具有良好的傳熱性,加氫精制催化劑在工業上一般采用濕法硫化。而對于分子篩含量較高的加氫裂化催化劑,為避免高溫時反應器飛溫,工業上常采用干法硫化,但干法硫化操作較繁瑣,盡管國內也有采用濕法硫化的報道,但當預硫化溫度>310℃以上時,均采用停止升溫切換進油的方式中止預硫化,在此方面未來還需加強研究。而為充分發揮濕法硫化和干法硫化的優點,也有采用兩種方法共同對加氫催化劑進行預硫化的例子,取得了不錯的效果,也是器內預硫化未來發展的方向之一。

器外預硫化

器外預硫化就是將氧化態的加氫催化劑在裝入加氫反應器前,采取特殊有效的工藝方法將硫化劑充分填充到催化劑顆粒的孔隙中,以某種硫化物的形式結合在催化劑活性金屬組分上,制備成“預硫化催化劑”(已被硫化或硫化劑已存在)的工藝過程。與器內預硫化相比,器外預硫化具有投資低、硫化效果好、開工時間短、環境污染小等優點,長期以來,一直是國內外學者研究的熱點,具有良好的應用前景。目前,國內外器外預硫化技術主要分為“器外載硫、器內活化”和“器外直接預硫化”兩類技術,其中具有代表性的器外預硫化技術包括EURECAT公司的EasyActive技術、CRITERION公司的actiCAT技術、TRICAT公司的Xpress技術及國內中國石化集團公司的預硫化技術等,現在僅有TRICAT公司的Xpress技術可使氧化態催化劑在器外達到完全硫化態的催化劑。

01 EURECAT公司器外預硫化技術

從20世紀80年代,EURECAT公司開始進行器外預硫化工藝的研發工作。為解決催化劑上硫率和操作成本的問題,EURECAT公司開發了由單質硫、有機硫化物和烯烴作為混合硫化劑的Easy Active器外預硫化工藝。通過單質硫的引入保證了催化劑的硫負載量,而烯烴組分可以減少加氫單元開工過程的集中放熱問題,通過在硫化劑中加入脂肪酸或有機醇類作為穩定劑,保證了負載在催化劑上的硫有更高的硫保留度。以“Easy Active”形式銷售的預硫化催化劑銷售總量已由最初的2%提高到40%以上。

02 CRITERION公司器外預硫化技術

CRITERION公司開發出了actiCAT技術,采用元素硫和液體烯烴作為硫化劑,在150℃條件下,通過液體烯烴與催化劑孔隙中的單質硫反應形成網狀交聯物,并與催化劑上的金屬氧化物形成硫的絡合物,一方面能更好地起到固定硫的作用,防止在發生轉化反應前硫的流失;另一方面,可使催化劑在較寬的溫度范圍內進行“活化”,保證活化過程中放熱在一個很寬的溫度范圍內進行,解決了在反應器內活化過程中的集中放熱問題,使各溫度段的硫化更加完全。

03 AKZO公司器外預硫化技術

AKZO公司提出的器外預硫化技術利用水溶性硫化劑進行催化劑器外預硫化,采用浸漬法或捏合法將有機硫添加劑載到催化劑表面和微孔內,添加劑可以是巰基二甲苯甲酸,也可以是通式為HS-R1-COOR的有機物。R1代表二價烴,R代表氫、堿金屬、堿土金屬、銨或烷基。硫化劑采用氫氣和硫化氫或在氫氣下能產生硫化氫的含硫化合物(如CS2、DMDS等)。

04 TRICAT公司器外預硫化技術

TRICAT公司開發的Xpress膨脹床器外預硫化技術,據稱是世界上第一個真正完全硫化態的預硫化催化劑,利用硫化氫和氫氣在膨脹床反應器內進行預硫化,每臺反應器都加擋板,保證催化劑顆粒完全硫化后才離開反應器,預硫化過程中床層膨脹率一般在10%~20%,然后在另一個膨脹床反應器中采用含有一定體積分數O2的N2作為鈍化劑進行鈍化。這種經過硫化和鈍化的催化劑可以暴露在空氣中,再添加到反應器中去,加氫裝置可以直接加工原料油,進行正常操作,而不需要任何預處理,也不存在硫化放熱和生成水的問題。

05 國內器外預硫化技術

中國石化石油化工科學研究院開發了以元素硫為硫化劑一步浸漬法制備預硫化劑的方法。該器外預硫化技術于2003年6月在中國石化長嶺煉化公司5萬噸/年低壓組合床重整裝置的預加氫部分首次工業應用,活化過程升溫到320℃恒溫結束,歷時14h,催化劑活性較高。隨后,在石家莊煉廠柴油加氫裝置、燕化煉油廠航煤加氫精制、湛江重整預加氫、荊門重整預加氫等裝置上都取得成功應用。撫順石油化工研究院開發的器外預硫化方法是以單質硫和有機多硫化物為主,將一種含烯烴的組分、有機多硫化物和助劑混合,加熱后浸漬氧化態加氫催化劑,然后用烴油浸漬,再蒸干烴油制得預硫化催化劑。該技術生產的FH-98催化劑在中國石油遼陽石化分公司煉油廠100萬噸/年加氫裝置應用,FV-20在撫順石化公司15萬噸/年石蠟加氫裝置應用。

綜上所述,目前國內外較成熟的器外預硫化技術中,除TRICAT公司開發的Xpress器外預硫化技術屬于在器外將氧化態的加氫催化劑轉化成完全硫化態的催化劑外,其余技術仍是在器外將硫吸附在催化劑的孔道內,催化劑還需在反應器內進行升溫活化,將催化劑轉化成真正硫化態的催化劑,這勢必會帶來反應集中放熱、催化劑硫流失等問題。國內外研究機構通過改變硫化劑的種類和組成,催化劑硫保留率大大提高,催化劑活化過程比較平穩。器外預硫化技術逐漸走向成熟,在不久的將來,必將逐漸替代器內預硫化技術成為加氫催化劑預硫化的主要技術;而將加氫催化劑在器外轉化成完全硫化態的技術較其它技術具有開工時間短、易于控制等優點,其必將成為未來器外預硫化技術的發展方向。