【討論】HAZOP分析工作的一些常見誤解(附:一篇讀懂HAZOP)

HAZOP是流程工廠防止化學品泄漏、火災和爆炸等事故的重要工具。目前,在歐美地區的石化、化工、制藥、油氣和其它涉及危險化學品的領域,HAZOP分析方法獲得了非常普遍的應用,并不斷獲得改進和完善。當前,保護層分析(LOPA)概念已經被融入HAZOP分析當中,原本定性的分析方法逐步發展成半定量的分析。

在我國,國家安監局也非常重視HAZOP方法的應用,并大力推廣,要求涉及“兩重點一重大”和首次工業化設計的涉及危險化學品的化工建設項目,必須在基礎設計階段開展HAZOP 分析(請參考安監總局2013年76號令)。

但是,對于國內很多企業而言,HAZOP還是個很新(甚至陌生)的工具。很多企業希望通過這種工具的應用消除工藝過程中的危害,但由于對它的了解不深入或存在一些誤解,結果事倍功半。更有甚者,因為接收到了的錯誤的信息(難免有些人不真正掌握HAZOP分析方法,或一知半解,但也開辦培訓班或通過項目向人傳授這種方法),誤以為HAZOP分析就是走走過場,并無真正的價值,這樣就可能失去了運用這一工具消除危害和避免事故的寶貴機會,非常可惜。

本文將結合作者實際開展HAZOP分析積累的經驗,闡述開展HAZOP分析過程中常見的一些誤解及其辨析。

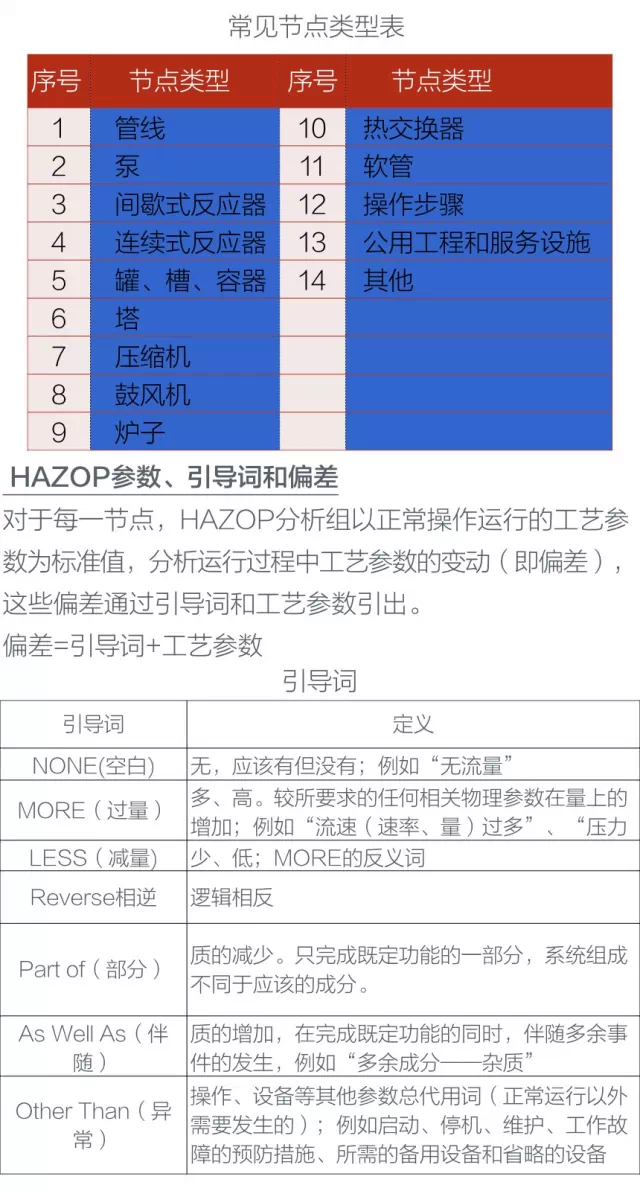

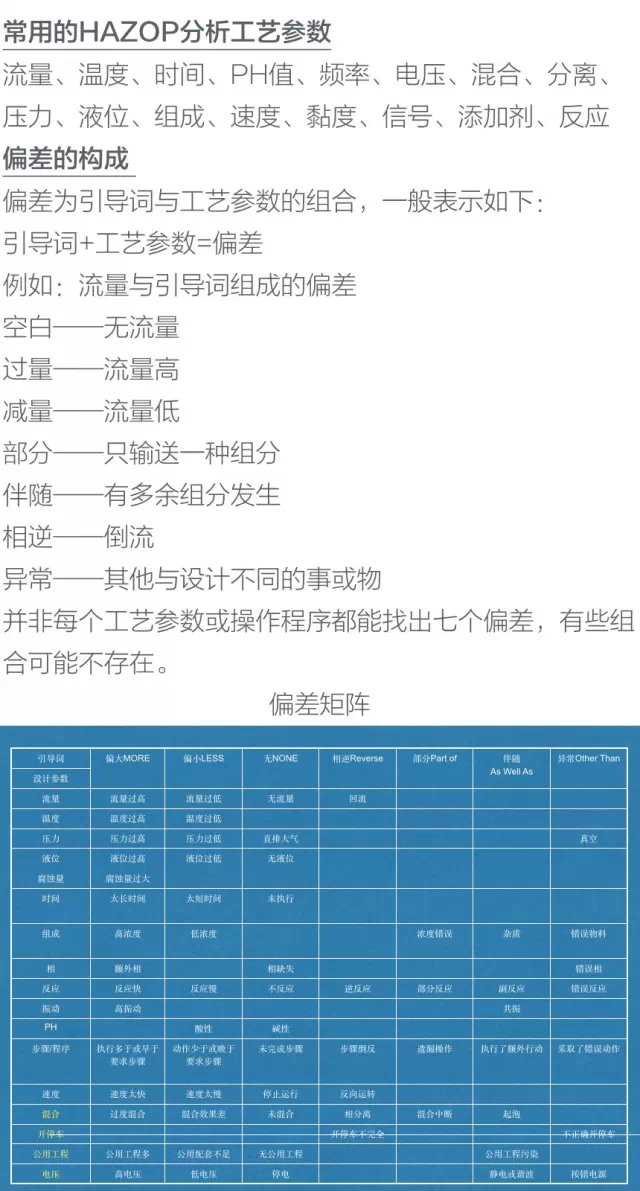

誤解 01 【開展HAZOP分析的動因不完全正確】誤認為開展HAZOP分析僅僅是為了滿足國家相關政策的要求。沒有真正理解這項工作的基本出發點是識別危害以防止事故。 有些企業之所以開展HAZOP分析工作,純粹是因為國家有要求(如76號令的要求)。因此,在開展分析過程中就以“通過評審”為唯一的目標。選擇咨詢單位也以“價格最低”為標準,完全不考慮分析工作的質量。 滿足法規的要求當然是應該的,但是,法規提出這項要求的基本出發點是希望企業應用好HAZOP分析的工具,系統地識別工藝過程中的危害并及時采取措施,從工程和管理上消除或控制事故的源頭(即危害)。 如果唯“通過評審”為目的,企業就會失去事前消除隱患、避免事故的良機。一些開展HAZOP分析很多年的公司,已經體會到這個工具的價值,即使不是法規要求的工藝裝置,他們也會根據裝置的危險程度,自發開展HAZOP分析工作,他們的根本出發點是事故預防,而非簡單地滿足法規要求。 誤解 02 【責任主體不明確】誤認為開展HAZOP分析是企業安全管理部門的職責。 開展HAZOP分析是為了更好地應用工程手段和管理手段、系統地消除或控制工藝過程中的危害,以消除事故。因此,工程部門和生產部門才是開展HAZOP分析工作的主體。在HAZOP分析工程中,分析小組中必須有懂工藝生產的人,必須有維護維修的代表,而安全工程師和自控工程師等是以普通專業人員的身份參與HAZOP分析工作。 對于新建項目,項目經理需要負責安排資源(含人力資源)和預算來完成HAZOP分析工作。對于在役的工廠,工廠廠長應確保定期對工藝危害分析工作進行復審(Revalidation),復審中最主要的工作任務是對此前完成的HAZOP分析進行復審。 誤解 03 【沒有業主參與的HAZOP分析】誤認為在HAZOP分析過程中,業主的代表可以不參與,完全由咨詢機構、設計單位、評價機構或大專院校的人員包攬。 某些項目的HAZOP分析純粹是由第三方機構完成的。第三方機構從業主處獲得圖紙,然后在自己的辦公地點完成分析,并提交分析報告。這是非常錯誤的做法!另一種現象是完全由設計人員去完成HAZOP分析工作,這種自己設計自己評審(既是運動員又是裁判員)的做法顯然是不當的! HAZOP分析是團隊的工作,分析團隊中大部分的成員都應該是業主的人員,包括懂工藝、懂生產、懂維修、懂自控、懂設備等方面的專業工程師。對于新建項目,通常需要邀請設計單位的代表、關聯工廠的專業人員或咨詢機構的人員參加。設計單位代表的主要任務是回答分析小組提出的問題、一起探討如何改進設計、并理解所提出的建議項以便后續改進設計。業主人員在參與HAZOP分析工程中,可以充分貢獻自己的專業意見(包括對設計的一些特殊要求)、加深對工藝系統的理解、并及時參與設計修訂的決策;對于后續HAZOP建議項的落實也非常有幫助。 誤解 04 【誰可以擔任HAZOP分析小組組長的疑問】 有一種廣泛的誤解,認為HAZOP分析組長必須是持證上崗;另一個極端的認知是,認為參加過HAZOP分析培訓后就可以擔任分析小組的組長。 HAZOP分析一種技術工具。應用HAZOP分析工具對工藝過程進行分析,與我們通過工藝計算來確保一臺泵正常運轉的工作在本質上并沒有差異。因此,雖然HAZOP分析方法在歐美等地應用了將近50年,但從來沒有正式的法規要求必須持證上崗。很多公司都是自己根據項目或裝置的情況臨時組建HAZOP分析小組,指派或外聘有經驗的專家擔任分析小組的組長。擔任HAZOP分析小組組長的人,需要經過系統的培訓并有足夠的參與HAZOP分析的經驗,對危害和風險及其控制應該有明晰的概念和較多的經驗,清楚理解了公司的風險標準及相關的技術標準。 目前,國家開始大力推廣HAZOP的應用,各種培訓班遍地開花,容易造成“經過培訓取得證書就可以擔任HAZOP分析組長”的誤解。雖然對HAZOP組長沒有取證的要求,但是工作本身對他(她)提出了極高的要求,例如必須有足夠的工程經驗和知識、對風險及其控制有深刻的理解、對本公司的風險控制策略及要求非常清楚、不但接受過系統的HAZOP培訓而且應該有大量的參與過HAZOP分析的經驗等等。 國內目前呈現出了一種較混亂狀態,一些人可能只是從書本上了解到HAZOP分析的一些基礎知識就承擔起分析組長的職責,對于企業和本人,這都是非常有害的事情。 誤解 05 【使用文件圖紙的疑問】 在開展HAZOP分析時,沒有適當的文件圖紙,誤以為采用DCS或PLC的屏幕流程圖就可以開展HAZOP分析工作。 開展HAZOP分析的前提條件是有足夠的工藝安全信息資料。對于在役的裝置,應該采用反映現場實際安裝狀況的帶控制點的管道儀表流程圖(即P&ID圖紙)。因為現場多或少了一個閥門,有時也可能導致災難性的事故和后果。除了P&ID圖紙,HAZOP分析還需要更多其它的文件資料,例如安全技術說明書(MSDS)、工廠平面布置圖、設備規格文件、控制聯鎖的因果圖、粉塵物料的關鍵參數(如最小點火能MIE)、安全閥計算書等等。 一些多年前建造的工廠,因為歷史的原因,缺乏足夠的、準確的P&ID圖紙(甚至沒有這些圖紙)。在開展HAZOP分析時,是否可以采用DCS或PLC的平面畫面來開展分析工作呢?顯然是不可以的!這些畫面或許可以作為主要危害識別的參考資料(例如開展HAZID分析),它們不具備開展HAZOP分析的條件。在開展HAZOP分析之前,還是需要花時間把P&ID等文件圖紙準備好,磨刀不誤砍柴工! 備注:HAZID是主要危害識別的分析方法。目的是識別工藝裝置中一些顯而易見的大的危害,并提出危害消除或控制措施。 誤解 06 【劃分節點的疑問】 有人認為HAZOP分析時,劃分節點是工作的核心,因此花費大量精力糾結在如何劃分節點上。 開展HAZOP分析時,通常會劃分節點,把工藝系統劃分成若干個節點,然后逐個節點開展分析工作。有人誤以為劃分節點是HAZOP分析工作最核心、最重要的內容,在劃分節點時花費很多精力和時間。 實際上,開展HAZOP分析的核心是識別工藝系統中可能存在的危害(廣義上講是工藝系統中值得關注的可信的事故情形),并及時采取預防和/或控制措施。劃分節點的目的主要是便于分析小組集中精力分析和討論。在HAZOP方法發明之初,開展分析工作時并不劃分節點,劃分節點是后續進化出來的。 對于同一工藝系統,不同的分析小組劃分節點的方式很可能是不同的,但是,如果都識別了可信的事故情形,其結果都是可以接受的,只是報告的形式不同而已。還有些其它的誤解,例如,節點必須在同一張P&ID圖上,這也是不正確的想法,例如,有一串換熱器,被加熱的介質穿過這一系列的換熱器并分布在多張P&ID圖紙上,劃分節點時,被加熱介質所在的節點的設備就會分布多張P&ID圖紙上。 誤解 07 【HAZOP分析與工藝危害分析關系】 有些誤解,認為HAZOP分析和工藝危害分析是兩回事,或者HAZOP分析就是工藝危害分析的全部內容。 我們重視HAZOP分析,是因為它的用途廣、可以系統分析工藝過程中的問題。但HAZOP分析不是工藝危害分析的全部。 工藝危害分析是一項分析任務(如果放在整個過程安全管理體系中,工藝危害分析是一個管理要素),完成這項任務的方法很多,諸如檢查表法、What-if、保護層分析(LOPA)、故障樹分析(FTA)、后果分析等等,當然也包括HAZOP分析。HAZOP分析是完成工藝危害分析任務的主要方法之一。 一個完整的工藝危害分析可能同時采用多種分析方法,例如利用檢查表法開展設施布置分析,作為對HAZOP分析的有益補充。 誤解 08 【對HAZOP分析的建議項的接納】 有些誤解,認為HAZOP分析質量好不好,關鍵看有多少建議項被用戶(如工廠的生產團隊)采納,采納的比例(%)高,說明分析質量好,采納得少,說明分析質量差。 這是最有害的一種誤解之一!HAZOP分析的目的是識別危害并預防事故。提出多少建議項取決于兩個方面,一是當前設計或安裝的現狀,如果設計完善,需要的建議項就很少,反之,可能有很多甚至數百條改進設計的建議項;一是分析小組的能力,一個稱職的分析小組會根據風險控制的需要,提出適當的建議項。 如果負責落實建議項的部門自身安全意識不強,可以找出許多理由拒絕執行建議項(其后果可能是災難性的)。假如將建議項的接納率作為衡量HAZOP分析的工作質量,就會給分析小組帶來巨大的壓力,出現該提建議項不提,特別是會回避落實時需要較多努力和資源的建議項,因為它們很容易被“拒絕落實”,恰恰這些建議項對于某些災難性事故的預防是至關重要的。