安全事故分享——作業許可條件變化的風險

轉載。

作業許可的作業條件及內容變化時,立即停止作業,重新風險評估!

危險化學品企業非常規作業中的動火作業、受限空間作業等8個特殊作業過程存在較高的風險,易造成嚴重的事故后果;因此在執行特殊作業管理中, 需要根據作業許可審批范圍、作業內容和作業條件進行風險的識別和管控,并嚴格進行管理。

當存在超過作業許可范圍的變化發生時,需要嚴謹對待,避免風險失控,造成事故發生。

2018年3月,A石油化工公司發現內浮頂的苯罐呼吸閥有微量泄漏,導致VOC濃度超標,經檢修呼吸閥后,判斷為浮盤密封泄漏,決定對浮盤密封進行檢修。

A公司在清空苯罐后,蒸罐4天,氮氣置換8天,然后打開人孔進行自然通風2天(在此期間, B施工公司完成了苯罐內浮盤密封拆除及安裝方案);

清洗、置換和通風結束后,A公司安排人員對浮盤密封進行檢查發現浮盤密封損壞且浮盤箱泄漏并存在積液(隨即對部分浮盤箱打孔排液),A公司認為內浮盤無維修價值,決定整體更換,并于5月9日開始安排B公司人員入罐對浮盤打孔排液;事故發生前一天已經完成了38只浮箱的拆除。

5月12日,A公司人員使用氣體檢測儀在苯罐外人孔處進行氣體檢測后(氧含量20.9,可燃氣體0),B施工單位安排6人在苯罐內進行浮盤箱打孔排苯液,苯液排放在罐內底板上,并對浮盤箱進行拆除,15時25分發生閃爆,事故造成6名施工人員死亡。

圖1:事故發生經過

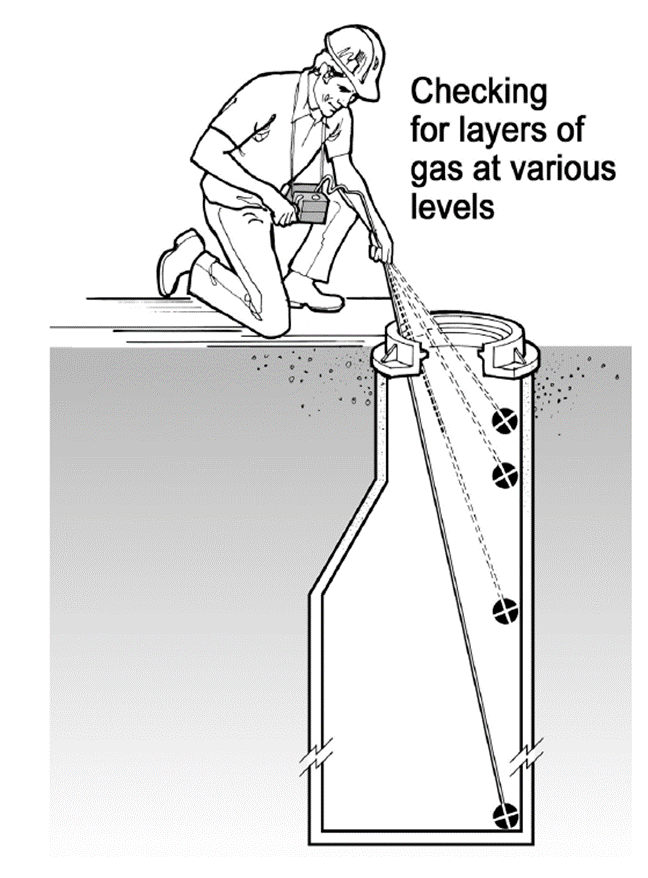

● 作業內容改變:原維修作業是對浮盤密封進行維修,經過檢查評估后,維修作業內容變更為浮盤更換作業; ● 作業條件改變:苯罐在清洗、置換和通風后,理論上無易燃液體,因此無爆炸風險;卻因浮盤內苯液打孔排放到苯罐內,形成了可燃環境; ● 苯罐:罐結構為內浮頂拱頂罐,公稱容積:10000立方米,直徑:30米,罐頂高度19米,內浮頂采用箱式鋁合金裝配式內浮頂,浮箱數量共有359只,采用螺栓連接成一個整體,密封采用舌形密封加囊式密封; ● 苯:閃點-11℃,爆炸極限1.2%~8.0%(體積比),自燃溫度560℃,最小點火能0.20mJ@4.7%,高度易燃,易揮發。 ● 可燃環境:浮箱排出、存留在儲罐底板上的苯液未被及時清理,與空氣混合形成爆炸環境; ● 點火源:施工人員對浮盤打孔使用的工具為非防爆型工具,及作業過程可能產生的靜電等其他點火能量。 你知道嗎? 退料置換后的苯罐浮盤鉆孔排苯液作業屬于哪個級別的動火作業? ● 根據GB30871- 2014特殊動火作業、二級動火作業定義,該作業執行“非特級動火作業許可”; ?特殊動火作業:在生產運行狀態下的易燃易爆生產裝置、輸送管道、儲罐、容器等部位上及其他特殊危險場所進行的動火作業,帶壓不置換動火作業按特殊動火作業管理; ?二級動火作業定義:生產裝置或系統全部停車,裝置經清洗、置換、分析合格并采取安全隔離措施后,根據其火災、爆炸危險性大小,經危險化學品企業生產負責人或安全管理負責人批準,動火作業可按二級動火作業管理; ● 根據GB30871-2022 更新后特級動火作業定義,該作業執行“特級動火作業許可”; ?在原定義基礎上增加:存有易燃易爆介質的重大危險源罐區防火堤內的動火作業屬于特級動火作業; 受限空間如何開展氣體監測: ● 氣體檢測通常按測氧→測爆→測毒的順序進行檢測,但是對于毒性較高的可燃氣體,要首先測毒;苯液除易燃特性外,還是高毒物質,立即威脅生命或健康的濃度IDLH為3000ppm,使用通用型的便攜式4合1氣體檢測儀進行可燃氣體檢測時顯示值理論應在6%LEL左右(1%LEL≈500ppm,數值結果受氣體檢測裝置靈敏度和交叉干擾因子等因素影響),尚未達到可燃氣體的報警值,但是已經威脅到了生命安全,因此需要先行使用專用的苯蒸汽檢測設備(如圖3)對苯蒸汽進行毒性檢測,苯蒸氣濃度超過OEL時,需要進行通風置換; ● 檢測點應有代表性,容積較大的受限空間,應對上、中、下(左、中、右)各部位進行檢測分析,兩個相鄰檢測點之間的距離不超過8m(容積較大的受限空間需對左、中、右各部位進行檢測為GB 30871-2022新增要求); ● 受限空間內的作業現場需要連續檢測可燃氣體、有毒氣體及氧氣濃度(連續檢測為GB 30871-2022新增要求),并2h記錄1次; 圖2:受限空間內氣體檢測示意圖 圖3:具有苯檢測能力的泵吸便攜式多氣體監測儀 RAE Systems MultiRAE Benzene Pumped Portable Multi-gas Monitor 深刻吸取事故教訓, 我們可以做什么?