李揚

中油管道檢測技術有限責任公司

摘要:某凝析油管道進行清管作業時將機械清管器遺留在管道內未能清出,致管道僅維持低輸量運行。詳細分析了清管器卡堵原因和解堵清管器選型要求,設計并加工不同密度的泡沫清管器在水環道實驗平臺進行了解堵試驗。結果表明,新設計的泡沫清管器具有良好的解堵能力,可滿足現場解堵作業需求。

關鍵詞:凝析油管道;清管器;解堵清管器選型;清管作業

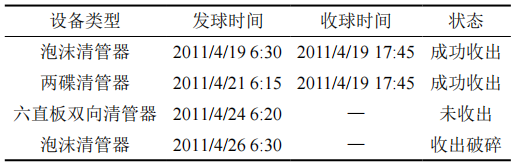

某凝析油管道于2004年投產,管徑273?mm,設計壓力9.3?MPa,長度56.67?km,其中陸上管道46?km、海底管道10.67?km。凝析油由陸地輸送至海洋平臺。該管道2011年進行清管作業期間將一個機械清管器遺留在管道內至今未能清出,目前管道維持低輸量運行。該管道進行清管作業時共發送4個清管器,其中第一、第二個清管器正常收出,第三個清管器未清出,第四個清管器收出后破損,詳見表?1。

(1)清管器組裝不緊固,螺母脫落、皮碗脫落等原因導致清管器散架。(2)清管器皮碗磨損嚴重而泄流,導致清管器前后平壓,清管器無法繼續運行。(3)清管器支撐性不夠、密封性差,清管器皮碗底部偏磨導致泄流,清管器前后平壓無法繼續運行。(4)清管器通過局部管件如三通、彎頭等位置時由于姿態不正導致清管器泄流停球。(5)由于管道內雜質、異物導致清管器無法通過而造成卡堵。(6)管道存在較大變形導致清管器卡堵,管道會出現明顯壓力波動,或者導致首站壓力上升,或者將清管器皮碗打翻而影響管道正常輸送。卡堵的雙向清管器為六直板清管器(圖?1),筒體長度為355?mm,中間第一個密封皮碗和第四個密封皮碗的密封間距為274?mm,清管器可通過1.5D彎頭。清管器前后兩端小直徑直皮碗起支撐和導向作用,中間四個直徑較大的直皮碗起密封作用,密封皮碗硬度低。

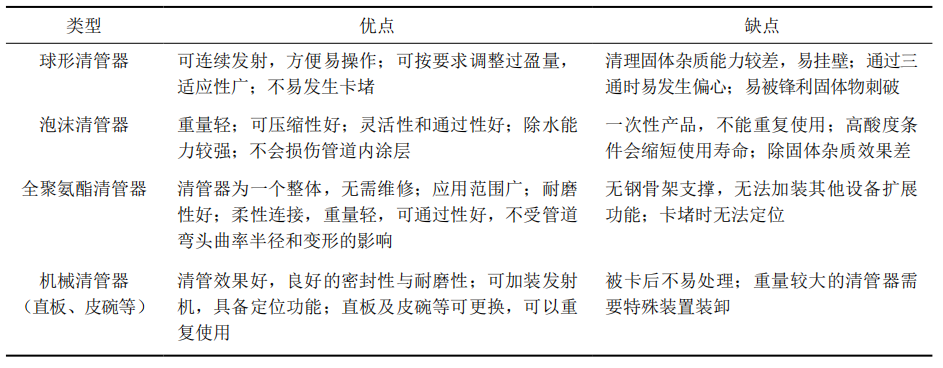

(1)凝析油管道(10英寸,254?mm)第一次泡沫清管器和第二次機械清管器順利發送并收出,第三次清管器運行期間未出現較大壓力波動,基本可以排除管道存在較大變形的可能。( 2)清管器未發生泄流停球,表明清管器皮碗不存在質量問題。(3)液體管道的運行相對穩定,清管期間清管器正常運行并通過HDD過球指示器。但不排除清管器散架可能,如泡沫清管器密度為80?kg/m3,密度偏低使其整體強度不夠。(4)第一次和第二次清管器正常收出且雜質量少,第三次清管器運行期間未見明顯壓力波動,基本排除因雜質、較大異物導致清管器卡堵的可能性。綜上分析,該雙向清管器有兩種卡堵可能:一種是因清管器皮碗支撐性、密封性差和皮碗質量問題導致清管器泄流停球;另一種是清管器部件散架導致停球。后期發送救援球未推出清管器散架部件,據此推斷由于直型密封皮碗硬度低,經過長距離運行磨損,在彎頭處極易形成泄流通道,導致清管器前后平壓而停球,因此該清管器可能在管線某一個彎頭處因泄流引發動力不足而停球的概率較高。清管器因外形、材質、尺寸等差異而具有不同的動力學特性和優缺點,適用性比較見表2。要根據現場條件,綜合分析不同類型清管器特點選用適用于解堵的清管器,以達到最佳解堵效果,降低解堵風險。

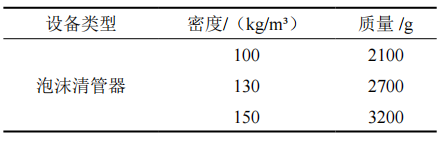

為防止解堵作業過程中清管器再次發生卡堵,選擇解堵清管器首先要保證管道運行安全,其次能將卡堵清管器成功推出。具體要求是通過性能好,可壓縮性強,具備將管道內遺留清管器清出能力。經分析,泡沫清管器和全聚氨酯清管器符合這一要求。設計并加工3種不同密度的泡沫清管器(圖?2),其長度和外徑相同,分別為370?mm 和270?mm,其他參數詳見表?3;設計加工1種全聚氨酯清管器,長度430?mm,外徑 268?mm,皮碗數量4個。

圖 2 試驗用泡沫清管器

表 3 泡沫清管器參數

試驗過程中如果泡沫清管器發送卡堵,擬發送密封性能更好的全聚氨酯清管器作為救援清管器將卡堵的清管器推出。為了更好地模擬清管器的運行狀況,以便確定解堵清管器最佳選型,選擇4種不同型號的清管器在中油管道檢測技術有限責任公司國家實驗室進行清管器解堵試驗(圖?3),記錄清管器運行期間的管道收發球端的壓力數據。

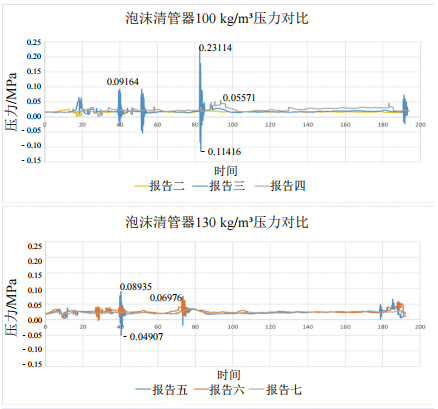

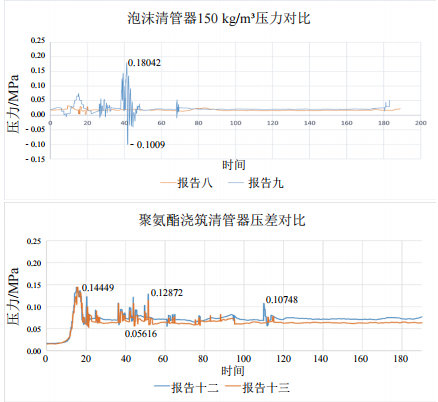

試驗期間泵輸量相對穩定,清管器運行期間管道內部摩阻值固定。通過對比清管器運行期間發球筒壓力值與收球筒壓力值差值,可分析清管器運行阻力,壓差對比曲線如圖?4所示。

(1)密度為130?kg/m3的泡沫清管器運行壓差最小,運行期間壓力波動最小。(2)試驗期間對3種不同密度的泡沫清管器進行前部削平改造,改造后的清管器運行壓差均有降低,表明壓力波動較改造前明顯減小。(3)全聚氨酯清管器運行期間壓力波動較泡沫清管器明顯,運行阻力均值大于泡沫清管器。新設計的前部削平、密度為130?kg/m3的泡沫清管器運行期間壓力波動最小,具有良好的解堵能力,滿足現場解堵作業需求。本文主要研究了密度參數對泡沫清管器運行期間壓差和壓力波動產生的影響,后續應用時建議結合管道工況條件,繼續對清管器抗撕裂性能進行分析。