從風(fēng)機的性能曲線分析風(fēng)機失速及預(yù)防措施

一、風(fēng)機失速

風(fēng)機的葉片在制造及安裝過程中,由于各種客觀因素的存在,使葉片不可能有完全相同的形狀和安裝角,因此當(dāng)運行工況變化而使流動方向發(fā)生偏離時,在各個葉片進(jìn)口的沖角就不可能完全相同。

當(dāng)某一葉片進(jìn)口處的沖角達(dá)到臨界值時,就可能首先在該葉片上發(fā)生失速,并非是所有葉片都會同時發(fā)生失速,失速可能會發(fā)生在一個或幾個區(qū)域,該區(qū)域內(nèi)也可能包括一個或多個葉片;由于失速區(qū)不是靜止的,它會從一個葉片向另一個葉片或一組葉片擴(kuò)散。

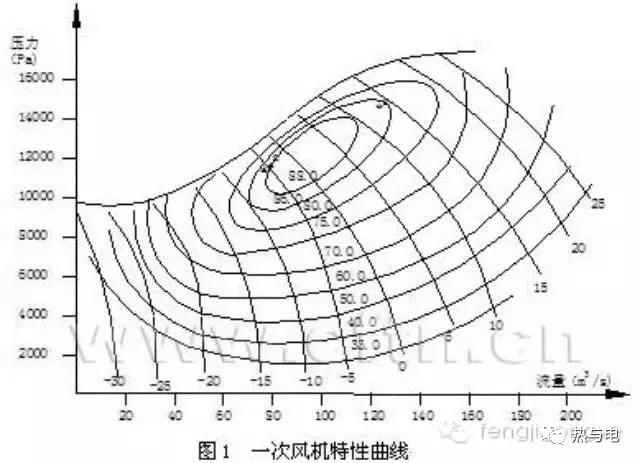

如圖1所示,若在葉道2中出現(xiàn)脫流,葉道由于受脫流區(qū)的排擠變窄,流量減小,則氣流分別進(jìn)入相鄰的1、3葉道,使1、3葉道的氣流方向改變。

結(jié)果使流入葉道1的氣流沖角減小,葉道1保持正常流動;葉道3的沖角增大,加劇了脫流和阻塞。葉道3的阻塞同理又影響相鄰葉道2和4的氣流,使葉道2消除脫硫,同時引發(fā)葉道4出現(xiàn)脫流。也就是說,失速區(qū)是旋轉(zhuǎn)的,其旋轉(zhuǎn)方向與葉輪旋轉(zhuǎn)方向相反,這種現(xiàn)象稱為旋轉(zhuǎn)失速。

二、風(fēng)機性能曲線

為此在通風(fēng)機調(diào)節(jié)時,要充分考慮其經(jīng)濟(jì)性和安全性。

1)動葉角度變化對通風(fēng)機性能曲線的影響軸流式通風(fēng)機葉片一般為機翼型的。在零沖角時,其阻力主要是表面摩擦阻力,而繞翼型的氣流保持其流線形狀。隨著沖角的不斷增大,葉片尾跡損失也隨之增加。

軸流式通風(fēng)機轉(zhuǎn)速不變時,在一定流量下氣流的相對速度和葉片進(jìn)口角相吻合,即為正常工況。當(dāng)流量減少,軸向進(jìn)口流速降低,而圓周速度不變。這時,使氣流與葉片之間形成較大的沖角。如果流量再減少,沖角達(dá)到甚至超過臨界沖角,此時,葉片背面出現(xiàn)脫離現(xiàn)象,軸流式通風(fēng)機的壓力迅速下降,甚至出現(xiàn)部分流道阻塞的情況。軸流式通風(fēng)機動葉片的調(diào)節(jié),就是利用改變?nèi)~片安裝角度來適應(yīng)流量的變化,使其能在小流量工況區(qū)內(nèi)穩(wěn)定運行。當(dāng)動葉片的角度改變時,效率變化不大,而功率卻隨著葉片角度的減小而降低。流量的調(diào)節(jié)范圍很大,在設(shè)計工況點兩側(cè)都有較大的調(diào)節(jié)余地。因此,動葉片角度的調(diào)節(jié)是軸流式通風(fēng)機最理想的調(diào)節(jié)方法。

2)動葉片的調(diào)節(jié)機構(gòu)軸流式通風(fēng)機的動葉片調(diào)節(jié)機構(gòu)有機械傳動和液壓傳動兩種。

a.機械傳動的動葉調(diào)節(jié)機構(gòu):

軸流式通風(fēng)機的機械傳動,由電動執(zhí)行器推動各種聯(lián)杠、鉸鏈移動來完成。從而達(dá)到改變?nèi)~片安裝角度的目的,一般情況下葉片角度在40°范圍內(nèi)變動。這種調(diào)節(jié)機構(gòu)由于存在調(diào)節(jié)空行程大;需要較大的調(diào)節(jié)力矩和轉(zhuǎn)換器易磨損等問題,應(yīng)用中尚有不成熟之處。

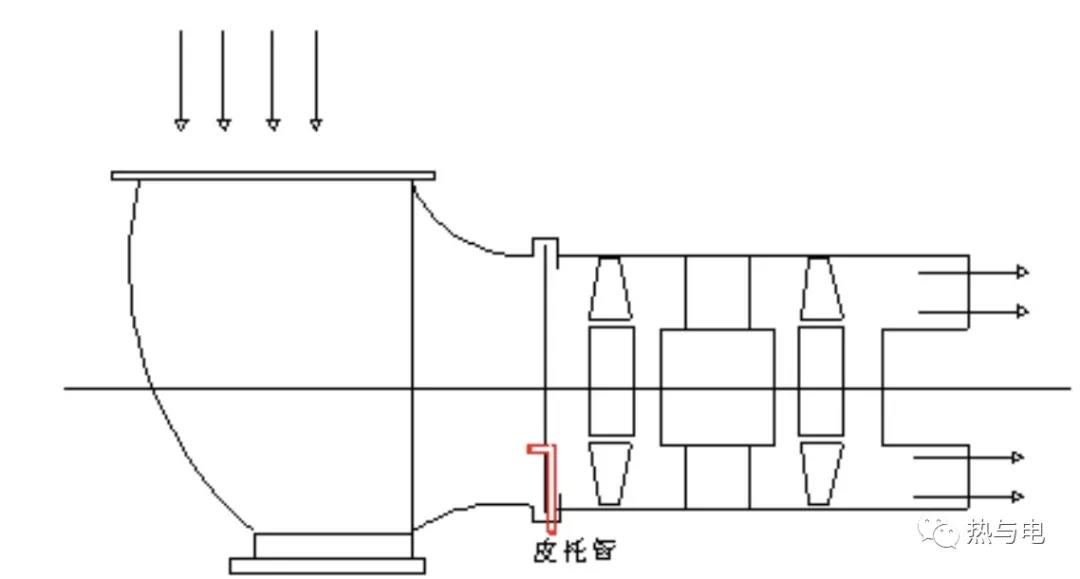

b.液壓傳動的動葉片調(diào)節(jié)機構(gòu):

該調(diào)節(jié)機構(gòu)由調(diào)節(jié)缸、活塞、掖壓伺服機構(gòu)等主要部件組成。通過滑閥左右移動,將機械輸人信號轉(zhuǎn)換為液壓信號,并驅(qū)動調(diào)節(jié)缸移動,最后達(dá)到調(diào)節(jié)動葉片角度的目的。液壓傳動動葉調(diào)節(jié)機構(gòu)的調(diào)節(jié)品質(zhì)良好,動葉片角度與流量呈線性關(guān)系。

3)軸流式通風(fēng)機動葉片調(diào)節(jié)的特點:在高效區(qū)范圍內(nèi)調(diào)節(jié)范圍寬廣;每個葉片角度對應(yīng)一條性能曲線,葉片角度由最小角度調(diào)節(jié)到最大角度.幾乎與流量全部呈線性關(guān)系。動葉片調(diào)節(jié)是工作中隨著管網(wǎng)困力的變化,隨時來適應(yīng)流量的變化,調(diào)節(jié)的經(jīng)濟(jì)性最好。

綜合上述:動葉片調(diào)節(jié)是軸流式通風(fēng)機性能調(diào)節(jié)范圍寬、調(diào)節(jié)經(jīng)濟(jì)性好、調(diào)節(jié)可靠性好的調(diào)節(jié)方法。

三、軸流風(fēng)機的喘振

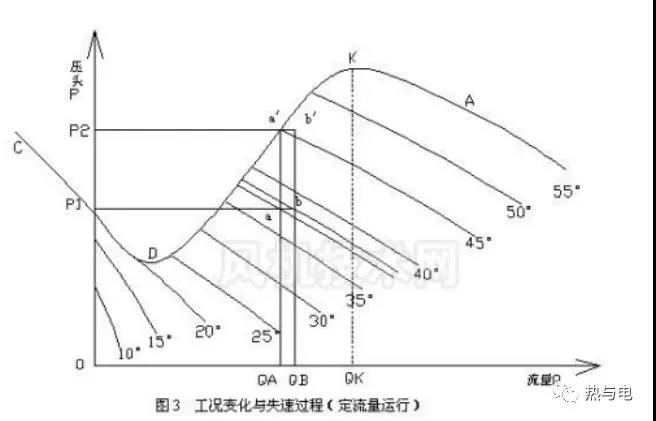

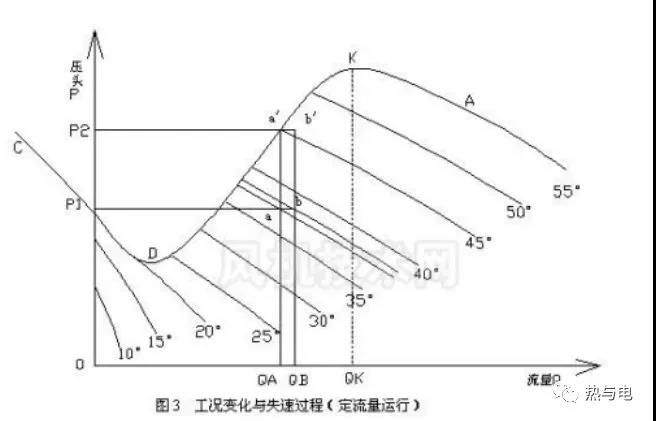

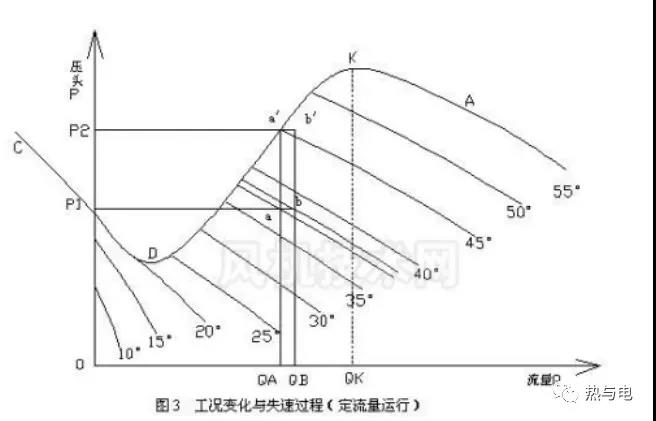

圖3

當(dāng)系統(tǒng)管網(wǎng)阻力突然增大使得流量和流速減小,或風(fēng)機動葉開度過大,都會使進(jìn)入風(fēng)機葉柵的氣流沖角α增大 , 沖角α超過臨界值時,在葉片背面尾端就會出現(xiàn)渦流(脫流)區(qū),沖角超過臨界值越多,則失速越嚴(yán)重,在葉片背部形成的渦流區(qū)也會迅速擴(kuò)大,使葉片流道出現(xiàn)阻塞現(xiàn)象,此時流動阻力增加,風(fēng)機輸送的壓能則大為降低,發(fā)生旋轉(zhuǎn)失速,流動工況大為惡化 , 風(fēng)機出口壓力明顯下降。此時若管網(wǎng)容量較大,且反應(yīng)不敏感,管網(wǎng)中的壓力不會同時立即下降而維持較高值,這使得管網(wǎng)中壓力大于風(fēng)機出口壓力,壓力高的氣體有一種回沖趨勢,使風(fēng)機中氣體流動惡化,當(dāng)氣流前進(jìn)的動能不足以克服回沖趨勢時,管網(wǎng)中的氣流反過來向風(fēng)機倒流(圖3中A→K→D→C),這種倒流結(jié)果使得葉柵前后壓力差逐漸消失,此時氣流又在葉片的推動下做正向流動,風(fēng)機又恢復(fù)了正常工作,向管網(wǎng)輸氣(圖3中C→D→K);管網(wǎng)壓力升高到一定值后,風(fēng)機的正常排氣又受到阻礙,流量又大大減小,風(fēng)機又出現(xiàn)失速,出口壓力又突然下降,繼而又出現(xiàn)倒流;如此不斷循環(huán),于是出現(xiàn)了整個風(fēng)機管網(wǎng)系統(tǒng)的周期性振蕩現(xiàn)象,即形成風(fēng)機“喘振現(xiàn)象”。

理論上對軸流通風(fēng)機喘振的的闡述與實際的喘振現(xiàn)象存在著差異,現(xiàn)有的喘振型理論是建立在大容量系統(tǒng)單風(fēng)機運行方式的基礎(chǔ)上,工程上應(yīng)用的是兩臺風(fēng)機并列運行的方式。在實際運行中,軸流風(fēng)機喘振的發(fā)生在增加風(fēng)機出力的過程中;并列運行的風(fēng)機只是單臺風(fēng)機發(fā)生喘振,不會兩臺同時喘振;風(fēng)機喘振時電機電流下降 , 并無擺動現(xiàn)象,最明顯特征是喘振風(fēng)機的風(fēng)量被壓制、急劇下降,系統(tǒng)空氣倒流入風(fēng)機。

軸流風(fēng)機的P - Q性能曲線是一組帶有駝峰形狀的曲線(見圖3),風(fēng)機動葉處的每一角度下都有一條與之對應(yīng)的曲線,每一條曲線都具有一個最高風(fēng)壓點,通常稱為臨界點;不同動葉角度下曲線臨界點左半段有重合的部分,臨界點右半段則為動葉角度與曲線相對應(yīng)。

以A、B兩臺并列運行的軸流風(fēng)機為例,假設(shè)兩臺風(fēng)機工作點存在微小差別 (實際運行中兩臺風(fēng)機工作點也不會完全相同,可能交替變化或者保持一定的差值),通風(fēng)系統(tǒng)正常狀態(tài)下,A、B兩臺風(fēng)機風(fēng)量為QA、QB,對應(yīng)風(fēng)機出口全風(fēng)壓為p1,風(fēng)機工作點分別在

圖3中a、b 位置上,這時的工作點都處在各自動葉角度下 P - Q性能曲線臨界點的右半段,風(fēng)機處在穩(wěn)定狀態(tài)運行;即使兩臺風(fēng)機動葉角度不一致或風(fēng)量有較大偏差 , 也能穩(wěn)定運行。若由于某種因素導(dǎo)致通風(fēng)系統(tǒng)阻力增加,A、B風(fēng)機的工作點將出現(xiàn)上移現(xiàn)象,如圖3所示,

假設(shè)這時2臺風(fēng)機仍需要保持風(fēng)量QA、QB,由于通風(fēng)系統(tǒng)阻力增加,勢必要開大風(fēng)機的動葉角度,提高出口全風(fēng)壓來維持QA、QB不變,這時相應(yīng)工作點要上移,當(dāng)通風(fēng)系統(tǒng)阻力增大到一定數(shù)值,A、B風(fēng)機的工作點將上移至a′、b′位置,a′已是 A 風(fēng)機此時動葉角度下P - Q 性能曲線上的臨界點,B風(fēng)機的工作點b′則以微小差值仍處在相應(yīng)動葉角度下P - Q性能曲線上的臨界點的右端,這時系統(tǒng)壓力為p2,在A風(fēng)機工作點上移至a′時,即到達(dá)了喘振的邊緣,此狀態(tài)下系統(tǒng)壓力一旦出現(xiàn)波動,系統(tǒng)壓力與A風(fēng)機的全風(fēng)壓之間就會產(chǎn)生一個微壓差,在這個壓差的作用下,A風(fēng)機風(fēng)量受阻,風(fēng)機出口的流速、總壓頭隨之下降,系統(tǒng)壓力與A風(fēng)機全風(fēng)壓之間的壓差進(jìn)一步增大,A風(fēng)機風(fēng)量、壓頭繼續(xù)下降,這一過程處在惡性循環(huán)變化之中,直至A風(fēng)機全風(fēng)壓崩潰,風(fēng)量倒流入風(fēng)機,A風(fēng)機工作點沿P - Q性能曲線滑向左端,即是軸流風(fēng)機在實際運行中發(fā)生喘振的過程。受A風(fēng)機喘振影響,系統(tǒng)壓力有所下降,B風(fēng)機工作點對應(yīng)的系統(tǒng)壓力沿P - Q性能曲線迅速移向右下方,風(fēng)量急劇增加,系統(tǒng)壓力由B風(fēng)機維持。

因此,處理事故時降低兩臺風(fēng)機的出力,避免風(fēng)機壓力由于開大動葉進(jìn)入不穩(wěn)定區(qū)域。

3、失速與喘振的關(guān)系

旋轉(zhuǎn)失速的發(fā)生只取決于葉輪本身、葉片結(jié)構(gòu)、進(jìn)入葉輪的氣流情況等因素,與風(fēng)道系統(tǒng)的容量、形狀等無關(guān),但卻與風(fēng)道系統(tǒng)的布置形式有關(guān);失速發(fā)生時, 盡管葉輪附近的工況有波動, 但風(fēng)機的流量、壓力和功率是基本穩(wěn)定的,風(fēng)機可以繼續(xù)運行。當(dāng)風(fēng)機發(fā)生喘振時,風(fēng)機的流量、壓力和功率產(chǎn)生脈動或大幅度的脈動,同時伴有非常明顯的噪聲;喘振時的振動有時是很劇烈的,能損壞風(fēng)機與管道系統(tǒng)。所以喘振發(fā)生時,風(fēng)機無法正常運行。

軸流風(fēng)機喘振的發(fā)生首先是由于工況改變時,葉柵氣動參數(shù)與幾何參數(shù)不協(xié)調(diào),形成旋轉(zhuǎn)失速;但也并不是所有旋轉(zhuǎn)失速都一定會導(dǎo)致喘振,風(fēng)機喘振還與管網(wǎng)系統(tǒng)有關(guān)。喘振現(xiàn)象的形成包含著兩方面的因素,從內(nèi)部來說 取決于葉柵內(nèi)出現(xiàn)強烈的突變性旋轉(zhuǎn)失速,從外部條件來說又與管網(wǎng)容量和阻力特性有關(guān)。因此,失速是引發(fā)喘振的前因,但失速不一定會喘振,喘振是失速惡化的宏觀表現(xiàn)。

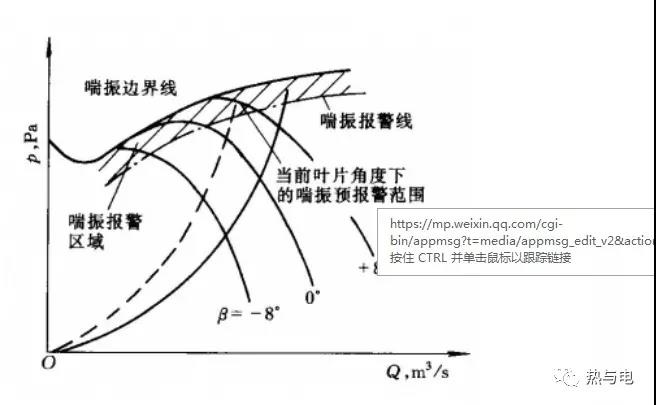

四、喘振報警

一般設(shè)計了風(fēng)機的喘振報警裝置,其原理是將動葉或靜葉各角度對應(yīng)的性能曲線峰值點平滑連接,形成該風(fēng)機喘振邊界線(如圖4所示),再將該喘振邊界線向右下方移動一定距離,得到喘振報警線;為保證風(fēng)機的可靠運行,其工作點必須在喘振邊界線的右下方;一旦在某一角度下的工作點由于管路阻力特性的改變或其它原因沿曲線向左上方移動到喘振報警線時,即發(fā)出報警信號提醒運行人員注意,將工作點移回穩(wěn)定區(qū)。

五、風(fēng)機性能曲線說明

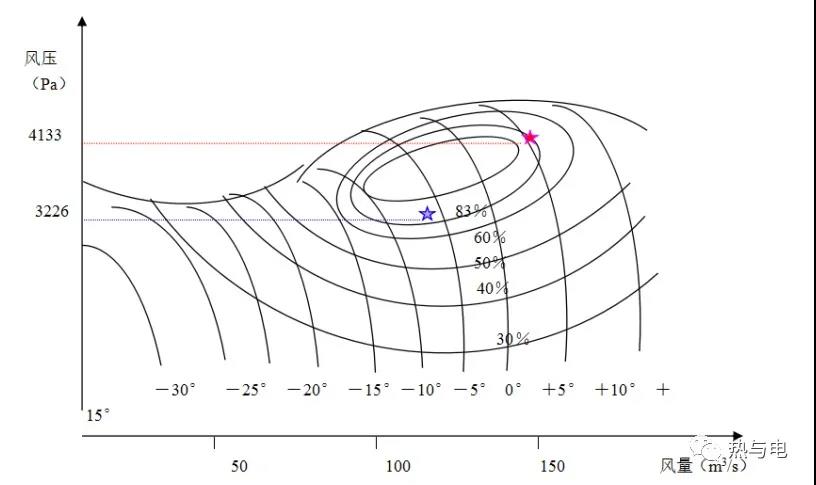

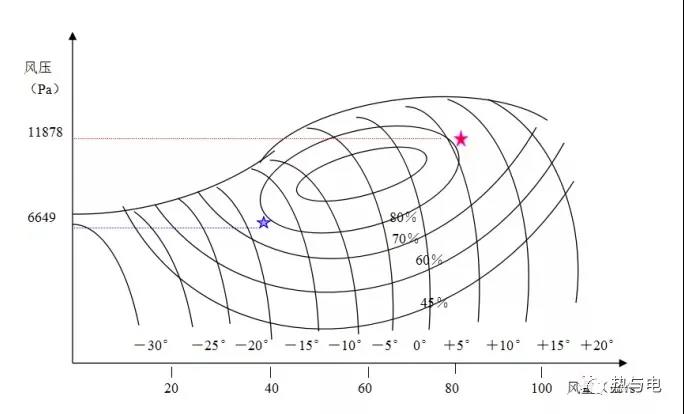

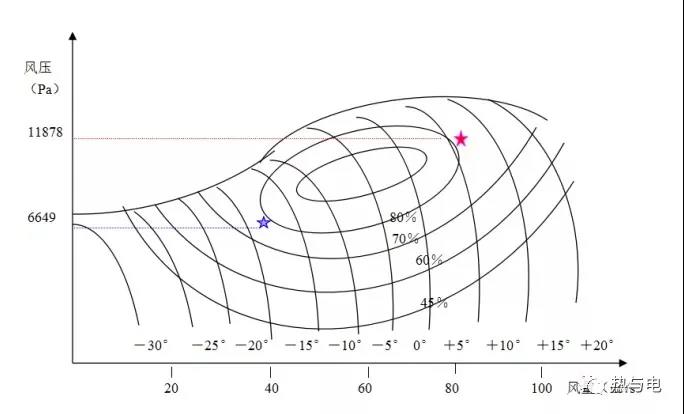

圖6某送風(fēng)機性能曲線 圖7某一次風(fēng)機性能曲線

1、曲線參數(shù)介紹

一次風(fēng)機特性曲線中,縱坐標(biāo)單位為Pa,橫坐標(biāo)單位為Nm3/kg,此單位代表風(fēng)機對每kg空氣作的功,與壓力之比為空氣密度。

性能曲線初始值換算為Pa:一期775mmH2O×9.8=7595Pa,二期6400Nm/kg×1.184kg/m3=7578Pa;

運行工況點換算為Pa:一期677mmH2O×9.8=6635Pa,二期5615Nm/kg×1.184kg/m3=6648Pa;

最大工況點換算為Pa:一期1155mmH2O×9.8=11320Pa,二期10366Nm/kg×1.146kg/m3=11879Pa;

因此一、二期一次風(fēng)機特性曲線基本相同。

2、一次風(fēng)機正常運行中,由于受煤質(zhì)變化、制粉系統(tǒng)運行方式(一、二期鍋爐設(shè)計三臺制粉系統(tǒng)帶滿負(fù)荷,目前高負(fù)荷時一般四臺運行)、風(fēng)煙系統(tǒng)漏風(fēng)及空預(yù)器堵塞等因素的影響,實際運行工況已偏離設(shè)計工況較多(一期尤其嚴(yán)重),致使一次風(fēng)機運行中出口風(fēng)壓偏高,較接近不穩(wěn)定工作區(qū)域。

如一期一次風(fēng)機設(shè)計B-MCR

工況一:風(fēng)量37.8m3/s、全壓6635Pa、動葉開度31%,

工況二:風(fēng)量63m3/s、全壓8675Pa、動葉開度60%,TB工況風(fēng)量81.1m3/s、全壓11320Pa、動葉開度89%;

二期一次風(fēng)機設(shè)計B-MCR

工況風(fēng)量45.1m3/s、全壓6649Pa、動葉開度33%,

TB工況風(fēng)量81.2m3/s、全壓11878Pa、動葉開度95%;實際運行中風(fēng)量、風(fēng)壓、動葉開度已嚴(yán)重不匹配。

如實際運行中風(fēng)機動葉開度偏大、流量偏低、出口風(fēng)壓偏高,說明由于某種原因使系統(tǒng)阻力發(fā)生變化,一次風(fēng)機實際運行工況較設(shè)計工況前移,這時應(yīng)按風(fēng)機流量來確定已前移工況的出口風(fēng)壓。

3、根據(jù)一次風(fēng)機特性曲線,風(fēng)機流量所對應(yīng)的控制出口風(fēng)壓高限值如下(考慮風(fēng)機在喘振線以下附近運行已不很穩(wěn)定且抗干擾能力較差,此高限值低于風(fēng)機喘振臨界點風(fēng)壓2000Pa左右):

風(fēng)量30m3/s(108km3/h,130t/h)以下,出口風(fēng)壓按不高于6800Pa控制,此時動葉開度應(yīng)在≯22%左右;

風(fēng)量30~40m3/s(108~144km3/h,130~174t/h),出口風(fēng)壓按不高于7200Pa控制,此時動葉開度應(yīng)在≯33%左右;

風(fēng)量40~50m3/s(144~180km3/h,172~217t/h),出口風(fēng)壓按不高于8300Pa控制,此時動葉開度應(yīng)在≯44%左右;

風(fēng)量50~60m3/s(180~216km3/h,217~260t/h),出口風(fēng)壓按不高于8700Pa控制,此時動葉開度應(yīng)在≯55%左右;

風(fēng)量60~70m3/s(216~252km3/h,260~304t/h),出口風(fēng)壓按不高于9200Pa控制,此時動葉開度應(yīng)在≯66%左右;

風(fēng)量70~81.2m3/s(252~292km3/h,304~352t/h),出口風(fēng)壓按不高于11000Pa控制,此時動葉開度應(yīng)在≯88%左右。

六、軸流風(fēng)機失速的原因有

(1)風(fēng)機在一定的動葉角下運行,如果由于某種原因,母管風(fēng)壓突升,風(fēng)機流量下降,這樣在動葉角度還未發(fā)生變化之前,壓力迅速攀升,以致于超出失速線而進(jìn)入失速區(qū)運行。對于并聯(lián)運行的2臺風(fēng)機,如果其中一臺動葉調(diào)節(jié)性能不好,這臺風(fēng)機就有可能先失速。

(2)風(fēng)機正常運行中流量異常降低、一次風(fēng)壓突升都可能導(dǎo)致風(fēng)機失速。

(3)風(fēng)機出口擋板銷子脫落或斷裂等原因?qū)е缕渫蝗魂P(guān)閉或部分關(guān)閉。

動葉調(diào)節(jié)未能跟上壓力的突變,在壓力波動及動葉自動調(diào)整過程中,造成并列運行的其中一臺風(fēng)機失速。

(4)變負(fù)荷過程中由于調(diào)節(jié)失靈或誤操作致使2臺風(fēng)機風(fēng)量、風(fēng)壓嚴(yán)重不平衡而失速。

(5)風(fēng)機出入口風(fēng)道堵塞,如暖風(fēng)器或空預(yù)器嚴(yán)重積灰,兩側(cè)空預(yù)器積灰或堵灰情況不一致。

(6)在一次風(fēng)系統(tǒng)有輕微擾動的情況下,就可能造成阻力大的一側(cè)風(fēng)機失速。