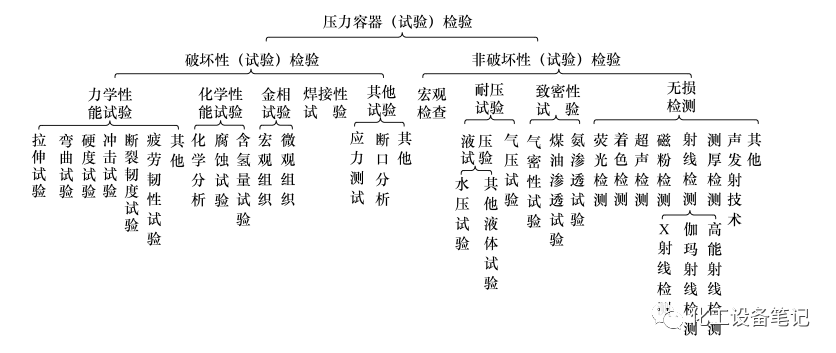

壓力容器檢驗可以分為破壞性(試驗)檢驗和非破壞性(試驗)檢驗兩大類,采用何種試驗、檢驗方法要根據生產工藝、技術要求和有關標準規范來進行綜合確定,如圖1所示。

圖1 壓力容器(試驗)檢驗分類示意圖

(1)破壞性(試驗)檢驗包括力學性能試驗、化學性能試驗、金相試驗、焊接性試驗及其他試驗等。

1)力學性能試驗

主要檢驗壓力容器所用材料的質量及規格是否符合相應的國家標準、行業標準的規定。常用的試驗有拉力試驗、彎曲試驗、沖擊試驗、焊接接頭的力學性能試驗等。力學性能試驗在壓力容器檢驗時,常用硬度測試來間接評價材料的力學性能及力學性能的均勻性。

2)化學性能試驗、金相試驗和焊接性試驗

材料和焊接接頭的化學成分分析和金相組織檢驗是壓力容器檢驗中經常采用的方法。化學分析的目的主要在于鑒定材質是否符合標準規定及運行一段時間后是否發生了變化。金相檢驗的目的主要是為了檢查壓力容器運行后受溫度、介質和應力等因素的影響,其材質的組織結構是否發生了變化。

3)其他試驗

①應力測試。壓力容器的應力分析通常采用理論分析和試驗應力分析兩種方法,目的是進行強度校核或繪制應力分布曲線圖。試驗方法可測出壓力容器受載后表面的或內部各點的真實應力狀態,目前廣泛應用的有電阻應變測量法。②斷口分析。斷口分析是指人們通過肉眼或使用儀器觀察分析金屬材料或金屬構件損壞后的斷口截面來探討其材料或構件損壞的一種技術。斷口分析是斷裂理論研究中的重要組成部分和斷裂事故分析的重要手段。斷口分析的主要目的有兩個:一是在無損檢測的基礎上,判斷各種典型缺陷的性質,為安全分析和制訂合理的修理方案提供準確的資料;二是檢查一些嚴重缺陷在壓力容器使用過程中的變化情況。

(2)非破壞性(試驗)檢驗包括宏觀檢查、耐壓試驗、致密性試驗和無損檢測等,宏觀檢查又可分為直觀檢查和量具檢查。

1)直觀檢查

主要是憑借檢驗人員、操作人員的感覺器官,對壓力容器內外表面進行檢查,以判別是否存在缺陷。通過直觀檢查可以直接發現和檢驗壓力容器內外表面比較明顯的缺陷,為利用其他方法進一步做詳細檢驗提供線索和依據。

2)量具檢查

量具檢查是用簡單的工具和量具對直觀檢查所發現的缺陷進行測定和測量,以確定缺陷的嚴重程度,是直觀檢查的補充手段,也為進一步詳細檢驗提供初步數據,是正確判斷壓力容器缺陷最原始的依據。

3)耐壓試驗

耐壓試驗即通常所說的水壓試驗和氣壓試驗,是一種驗證性的綜合試驗,它不僅是產品竣工驗收時必須進行的試驗項目,也是內外部檢驗的主要項目。耐壓試驗主要目的是檢驗壓力容器承受靜壓強度的能力。