芬頓氧化法可作為廢水生化處理前的預處理工藝,也可作為廢水生化處理后的深度處理工藝。

芬頓氧化法主要適用于含難降解有機物廢水的處理,如造紙工業廢水、染整工業廢水、煤化工廢水、石油化工廢水、精細化工廢水、發酵工業廢水、垃圾滲濾液等廢水及工業園區集中廢水處理廠廢水等的處理。1893年,化學家Fenton HJ發現,過氧化氫(H2O2)與二價鐵離子的混合溶液具有強氧化性,可以將當時很多已知的有機化合物如羧酸、醇、酯類氧化為無機態,氧化效果十分顯著。但此后半個多世紀中,這種氧化性試劑卻因為氧化性極強沒有被太多重視。但進入20 世紀70 年代,芬頓試劑在環境化學中找到了它的位置,具有去除難降解有機污染物的高能力的芬頓試劑,在印染廢水、含油廢水、含酚廢水、焦化廢水、含硝基苯廢水、二苯胺廢水等廢水處理中體現了很廣泛的應用。當芬頓發現芬頓試劑時,尚不清楚過氧化氫與二價鐵離子反應到底生成了什么氧化劑具有如此強的氧化能力。二十多年后,有人假設可能反應中產生了羥基自由基,否則,氧化性不會有如此強。因此,以后人們采用了一個較廣泛引用的化學反應方程式來描述芬頓試劑中發生的化學反應:Fe2+ + H2O2→Fe3+ + (OH)-+OH·芬頓氧化法是在酸性條件下,H2O2在Fe2+存在下生成強氧化能力的羥基自由基(·OH),并引發更多的其他活性氧,以實現對有機物的降解,其氧化過程為鏈式反應。其中以·OH產生為鏈的開始,而其他活性氧和反應中間體構成了鏈的節點,各活性氧被消耗,反應鏈終止。其反應機理較為復雜,這些活性氧僅供有機分子并使其礦化為CO2和H2O等無機物。從而使Fenton氧化法成為重要的高級氧化技術之一。a)在酸性條件下易產生有毒有害氣體的污染物(如硫離子、氰根離子等)不應進入芬頓氧化工藝單元;c)應控制進水中 Cl-、H2PO -、HCO3 -、油類和其他影響芬頓氧化反應的無機離子或污染物濃度,其限制濃度應根據試驗結果確定。a)芬頓氧化法用于生化處理預處理時,可設置粗、細格柵、沉砂池、沉淀池或混凝沉淀池,去除漂浮物、砂礫和懸浮物等易去除污染物;芬頓氧化法用于廢水深度處理時,宜設置混凝沉淀或/和過濾工序進行預處理;b)進水中溶解性磷酸鹽濃度過高時,宜投加熟石灰,通過混凝沉淀去除部分溶解性磷酸鹽;d)進水中含硫離子時,應采取化學沉淀或化學氧化法去除;進水中含氰離子時,應采取化學氧化法去除;e)進水中含有其他影響芬頓氧化反應的物質時,應根據水質采取相應的去除措施,以消除對芬頓氧化反應的影響。芬頓氧化法用于生化處理的預處理時,若進水水質水量變化較大,芬頓氧化工藝前應設置調節池。溫度是芬頓反應的重要影響因素之一。一般化學反應隨著溫度的升高會加快反應速度,芬頓反應也不例外,溫度升高會加快·OH的生成速度,有助于·OH與有機物反應,提高氧化效果和COD的去除率;但是,對于芬頓試劑這樣復雜的反應體系,溫度升高,不僅加速正反應的進行,也加速副反應,溫度升高也會加速H2O2的分解,分解為O2和H2O,不利于·OH的生成。不同種類工業廢水的芬頓反應適合的溫度,也存在一定差異。處理聚丙烯酰胺水溶液處理時,溫度控制在30℃~50℃。研究洗膠廢水處理時發現溫度為85℃。處理三氯(苯)酚時,當溫度低于60℃時,溫度有助于反應的進行,反之當高于60℃時,不利于反應。?一般來說,芬頓試劑是在酸性條件下發生反應的,在中性和堿性的環境中Fe2+不能催化氧化H2O2產生·OH,而且會產生氫氧化鐵沉淀而失去催化能力。當溶液中的H+濃度過高,Fe3+不能順利的被還原為Fe2+,催化反應受阻。多項研究結果表明芬頓試劑在酸性條件下,特別是pH在3~5時氧化能力很強,此時的有機物降解速率快,能夠在短短幾分鐘內降解。此時有機物的反應速率常數正比于Fe2+和過氧化氫的初始濃度。因此,在工程上采用芬頓工藝時,建議將廢水調節到=2~4,理論上在為3.5時為佳。??針對不同種類的廢水,芬頓試劑的投加量、氧化效果是不同的。這是因為不同類型的廢水,有機物的種類是不同的。對于醇類(甘油)及糖類等碳水化合物,在羥基自由基作用下,分子發生脫氫反應,然后C-C鍵的斷鏈;對于大分子的糖類,羥基自由基使糖分子鏈中的糖苷鍵發生斷裂,降解生成小分子物質;對于水溶性的高分子及乙烯化合物,羥基自由基使得C=C鍵斷裂;并且羥基自由基可以使得芳香族化合物的開環,形成脂肪類化合物,從而消除降低該種類廢水的生物毒性,改善其可生化性;針對染料類,羥基自由基可以打開染料中官能團的不飽和鍵,使染料氧化分解,達到脫色和降低COD的目的。用芬頓試劑降解殼聚糖的實驗表明當介質pH值3~5,聚糖、?H2O2及催化劑的摩爾比在240:12~24:1~2時,芬頓反應可以使殼聚糖分子鏈中的糖苷鍵發生斷裂,從而生成小分子的產物。??

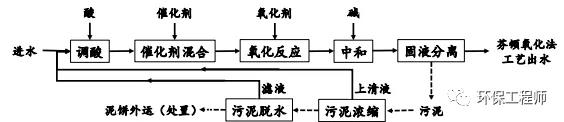

芬頓工藝在處理廢水時需要判斷藥劑投加量及經濟性。H2O2?的投加量大,?廢水COD的去除率會有所提高,但是當H2O2投加量增加到一定程度后,?COD的去除率會慢慢下降。因為在芬頓反應中H2O2投加量增加,·OH的產量會增加,則COD的去除率會升高,但是當H2O2的濃度過高時,雙氧水會發生分解,并不產生羥基自由基。催化劑的投加量也有與雙氧水投加量相同的情況,一般情況下,增加Fe2+的用量,廢水COD的去除率會增大,?當Fe2+增加到一定程度后。COD的去除率開始下降。原因是因為?當Fe2+濃度低時,隨著Fe2+?濃度升高,H2O2產生的·OH增加;當Fe2+?的濃度過高時,?也會導致H2O2發生無效分解,釋放出O2。芬頓氧化法廢水處理工程工藝流程主要包括調酸、催化劑混合、氧化反應、中和、固液分離、藥劑投配及污泥處理系統,工藝流程示意圖見圖。

1、調酸

根據氧化反應池最佳pH值條件要求,應通過投加濃硫酸或稀硫酸來調整廢水的 pH值,pH 值宜控制在3.0~4.0。調酸池宜采用水力攪拌、機械攪拌或空氣攪拌,混合時間不宜小于2min。濃硫酸或稀硫酸宜采用計量泵投加,采用在線 pH值控制儀等自控系統自動調節投加量。

2、催化劑混合

催化劑可采用硫酸亞鐵,在催化劑混合池完成混合過程,催化劑混合池宜采用水力攪拌、機械攪拌或空氣攪拌,混合時間不宜小于2min。硫酸亞鐵溶液質量百分濃度宜小于 30%,宜采用計量泵定量投加。

3、氧化反應

應投加過氧化氫溶液,在氧化反應池中完成氧化反應,氧化反應池可采用完全混合式或推流式,完全混合式氧化反應池不宜少于2段,通過溢流或穿孔墻連接。氧化反應池池型應根據廢水處理規模、占地面積和經濟性等因素綜合確定,氧化反應池采用塔式時,宜采用升流式反應器,鋼結構塔體應采用不銹鋼 316L材質和涂襯玻璃鱗片防腐處理。塔式反應器包含芬頓試劑混合區、布水區和反應區。混合區混合速度梯度 G值應不小于 500s-1,布水區應配水均勻,配水孔出口流速應為 1.0m/s~1.5m/s,回流比應不低于 100%。塔式反應器高徑比宜在 1.0~5.0 之間,高度應不高于 15 m。

氧化反應池池體有效容積可按下式計算:

V=Q*T..................(1)

F=V/H..................(2)

H——池體有效水深,m,完全混合式宜為 2.5 m~6.0 m。

氧化反應池水力停留時間應根據進水水質、組成以及出水要求,通過試驗確定。用于預處理時,氧化反應池水力停留時間宜為 2.0h~8.0h;用于深度處理時,氧化反應池水力停留時間宜為 2.0 h~6.0h。混合可采用水力攪拌、機械攪拌或空氣攪拌,確保混合均勻,防止出現短流和死水區。芬頓氧化反應中藥劑投加量與投加比例應經試驗確定,在缺乏試驗數據的情況下投加比例 c(H2O2,mg/L):COD(mg/L)宜為1:1~2:1;c(H2O2,mg/L):c(Fe2+,mg/L)宜為 1:1~10:1。4、中和

中和池投加堿液調整pH值至中性,堿液宜采用氫氧化鈉溶液、碳酸鈉溶液,不宜采用氫氧化鈣溶液。當芬頓氧化法出水直接排放時,pH值應調整至滿足固液分離要求和排放要求;當芬頓氧化法出水進入后續處理工藝時,pH值應調整至滿足固液分離要求和后續處理工藝要求。

中和池可采用水力攪拌、機械攪拌或空氣攪拌,混合時間不宜小于2min。氧化反應和中和工序未采用空氣攪拌時,應設空氣攪拌脫氣池,水力停留時間不宜小于15 min,氣水比不宜小于 5:1。可采用沉淀或氣浮完成固液分離,若分離效果不佳可投加混凝劑或助凝劑,混凝劑宜采用聚合氯化鋁(PAC),投加量宜為 100mg/L~200mg/L;助凝劑宜采用聚丙烯酰胺(PAM),投加量宜為 3 mg/L~5 mg/L。藥劑種類和投加比例有條件時應依據試驗確定。6、藥劑投配

芬頓試劑、酸堿試劑、混凝劑、助凝劑等藥劑的用量,應根據廢水特性,經試驗后確定。芬頓試劑和助凝劑的投加方式宜選擇計量泵投加,并安裝流量計。芬頓試劑和助凝劑投加系統應包括藥劑的儲存、調制、輸送、計量和投加設施(備)。投藥混合采用水力攪拌、機械攪拌或空氣攪拌等方式時,要求攪拌的速度梯度 G值應控制在 1000s-1~500 s-1之間。采用水力攪拌、機械攪拌或空氣攪拌等方式進行化學反應或凝聚反應時,攪拌的速度梯度 G值應控制在 70 s-1~50 s-1之間,逐段減低。a)藥劑(如硫酸亞鐵、氫氧化鈉、PAC和PAM等)的溶解和稀釋方式應按投加量大小、藥劑性質確定。溶解和稀釋宜采用機械攪拌方式,也可采用水力或空氣攪拌等方式;b)應依據不同溶解度、凝固點合理選擇溶藥濃度,硫酸濃度應保證該濃度下硫酸凝固點低于冬季最低氣溫(硫酸凝固點見表1);硫酸亞鐵溶藥濃度宜按質量百分濃度≤30%配制, 水溫較低時宜按質量百分濃度≤20%配制;過氧化氫質量百分濃度宜≤30%;液堿濃度宜≤30%。若調制藥品用水堿度較大導致硫酸亞鐵結晶,可在溶解時加入適量硫酸以減少溶解池和投配池中的硫酸亞鐵結晶沉淀;

d)壓縮空氣調制可用于水量較大的廢水處理廠(站)的藥劑調制,曝氣強度宜控制在3 L/(m2·s )~5 L/(m2·s);e)硫酸溶液宜采用成品溶液,避免在污水處理廠內稀釋調制。不具備成品供應條件, 需現場調制時,應考慮其腐蝕性及溶解過程的放熱,使用專用設備調制;W1=(0.2~0.3)W2..................(3)W2=(2400*a*Q)/(100000*c*n)=(a*Q)/(417*c*n)..................(4)n——每日調制次數,應根據藥劑投加量和配制條件等因素確定,一般不宜超過 3 次。建(構)筑物池體可采用鋼筋混凝土結構或鋼結構,處理規模較大可采用鋼筋混凝土池體,處理規模較小可采用鋼結構罐體。各單元建(構)筑物池體以及所采用的材料、設備與連接管道應具有相應的耐酸堿腐蝕和抗氧化腐蝕能力。鋼筋混凝土池體內壁可采用涂襯環氧樹脂玻璃鋼防腐,鋼制罐體內壁可采用 316L 型不銹鋼材質或涂襯玻璃鱗片防腐。藥劑投配系統中的溶解池及溶液池內壁可采用涂襯環氧玻璃鋼、輝綠巖、耐酸膠泥貼瓷磚或聚氯乙烯板等,當所用藥劑腐蝕性不強時, 可采用耐酸水泥砂漿。藥劑投配系統的設備、管道應根據藥劑的性質采取相應的保溫或隔熱措施。2、泵閥

廢水提升泵過流部件應耐酸堿腐蝕;氧化反應池循環泵過流部件應耐酸堿、抗氧化,宜采用 316L型不銹鋼材質。藥劑投配系統中加藥泵等均應采用耐腐蝕材質。其中濃硫酸溶液加藥泵過流部件可采用聚四氟乙烯、鑄鐵材質;雙氧水溶液加藥泵過流部件可采用 316L型不銹鋼材質;硫酸亞鐵溶液加藥泵過流部件可采用 316L 型不銹鋼、聚丙烯、聚氯乙烯材質;氫氧化鈉溶液加藥泵過流部件可采用 304型不銹鋼材質。藥劑投配系統中閥門過流部件內襯材質可與相應提升泵、加藥泵相符。3、機械攪拌機

機械攪拌機(如框式攪拌機、槳葉式攪拌機等)的功率與轉速應根據工藝設計要求選用,宜采用無級變速攪拌機。機械攪拌機水下部件宜采用 316L型不銹鋼材質、玻璃鋼材質。4、管道

廢水輸送管道宜采用 316L 型不銹鋼、聚乙烯、聚丙烯或聚氯乙烯材質的管路和管件。濃硫酸(98%)輸送可采用聚四氟乙烯管道或其他耐濃硫酸腐蝕的管道以及與之配套的管件,過氧化氫溶液輸送應采用316L 型不銹鋼材質管道以及與之配套的管件,其他藥劑輸送管道宜采用聚乙烯、聚丙烯或聚氯乙烯材質的管路和管件。藥液輸送管應設置必要的過濾器,防止計量泵和管路堵塞。

污泥產生量主要與水量、懸浮物濃度、有機污染物種類和藥劑投加量等因素有關。因廢水水質不同污泥產生量差別較大,宜通過多組試驗確定污泥產量。不具備試驗條件時,可按下式估算干污泥產量:

TS=B×(S+K1F+K2A+P)×Q×10-6 ………(5)K1——亞鐵鹽轉化為污泥量的系數,取 1.9,Fe2+與 Fe(OH)3 的換算系數;K2——混凝階段混凝劑轉化為污泥量的系數,若采用鋁鹽,取1.53,Al2O3與 Al(OH)3的換算系數;A——混凝階段混凝劑的投加量,若采用鋁鹽,以 Al2O3計,mg/L;P——混凝階段助凝劑(一般采用 PAM)投加量,mg/L;Q—— 設 計 水 量 ,m3/d;B——安全系數,取 1.1~1.2。污泥脫水前應加藥調理,投加藥劑的種類和投藥量應根據試驗或參照同類型污泥脫水工藝的數據確定。污泥脫水機選型應根據污泥性質、污泥產量、脫水要求確定,脫水污泥含水率應滿足污泥處理及處置的要求。固液分離系統分離出的污泥不應回流進入生物處理系統。脫水后的污泥應按國家相關規定進行無害化處置。列入《國家危險廢物名錄》的污泥和經鑒定屬于危險廢物的污泥,應按照有關規定貯存和處置,其他污泥應按GB18599的規定,因地制宜妥善貯存與處置。