【干貨】各類反應器的結構及原理,你想了解的都在這里

化學反應器是化工生產的核心設備,其技術的先進程度對化工生產有著重要的影響,直接影響裝置的投資規模和生產成本。也是化工生產過程的心臟,從原料經過反應器到我們想要的產品。

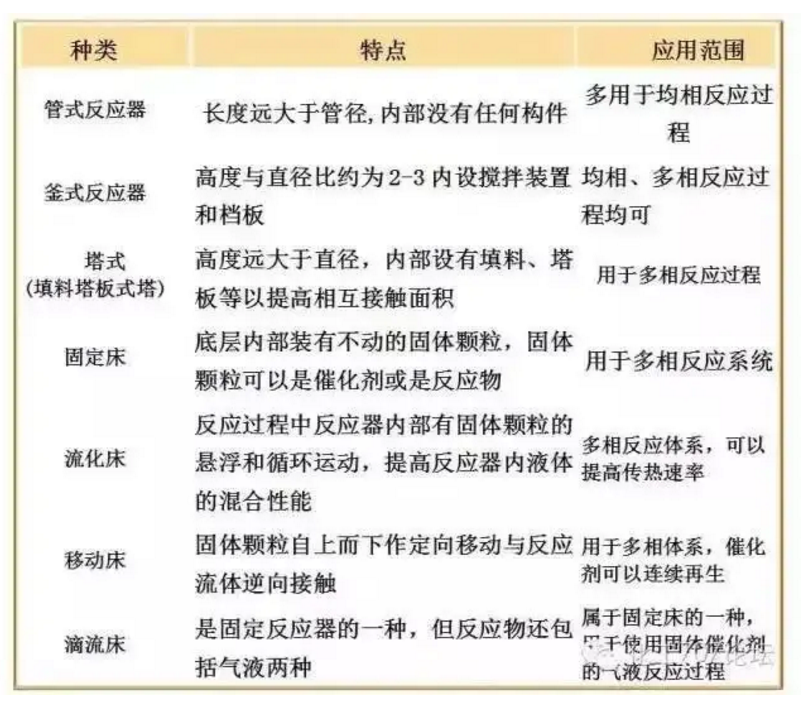

反應器的類型很多,如果按反應器的工作原理來分,可以概括為以下幾種類型:

管式反應器

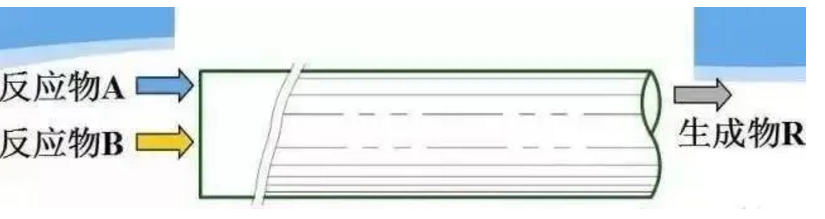

在化工生產中,連續操作的長徑比較大的管式反應器可以近似看成是理想置換流動反應器(平推流反應器,Plug flow reactor,簡稱PFR)。它既適用于液相反應,又適用于氣相反應。

由于PFR能承受較高的壓力,用于加壓反應尤為合適。具有容積小、比表面大、返混少、反應參數連續變化、易于控制的優點,但對于慢速反應,則有需要管子長,壓降大的不足。

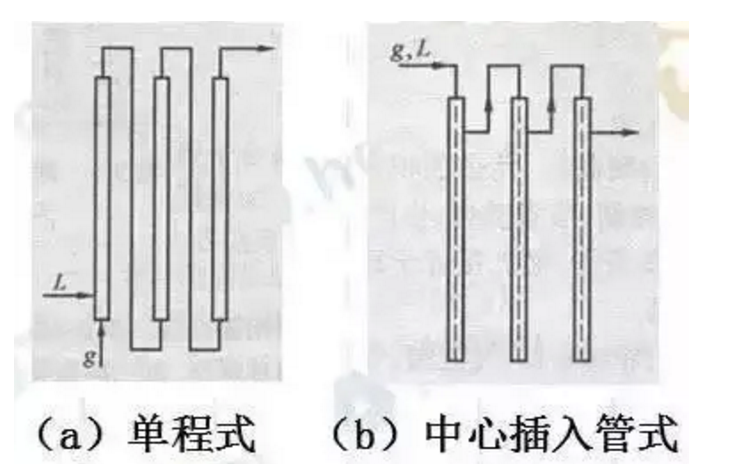

? 管式反應器類型

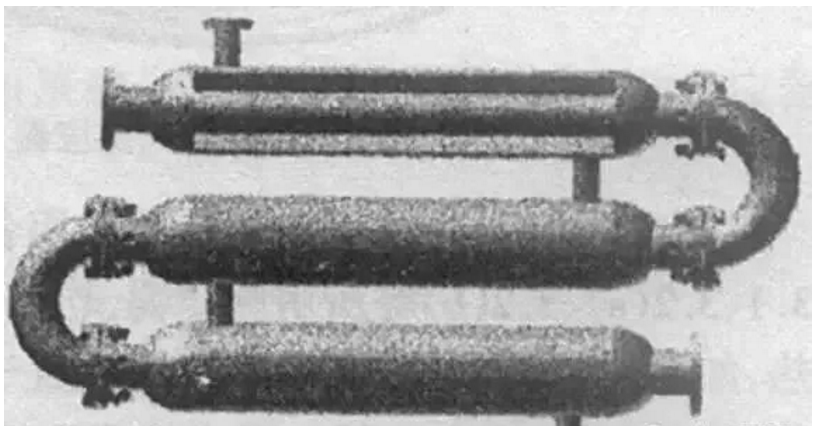

1、水平管式反應器

由無縫鋼管與U形管連接而成。這種結構易于加工制造和檢修。高壓反應管道的連接采用標準槽對焊鋼法蘭,可承受1600-10000kPa壓力。如用透鏡面鋼法蘭,承受壓力可達10000-20000kPa。

2、立管式反應器

立管式反應器被應用于液相氨化反應、液相加氫反應、液相氧化反應等工藝中。

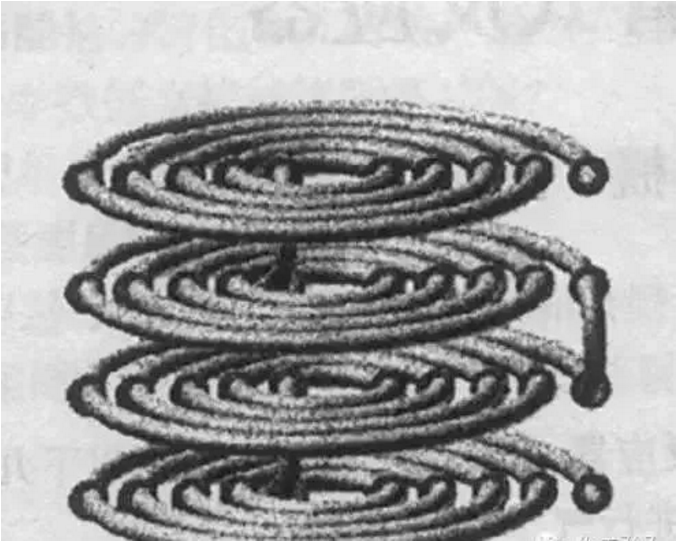

3、盤管式反應器

將管式反應器做成盤管的形式,設備緊湊,節省空間。但檢修和清刷管道比較困難。

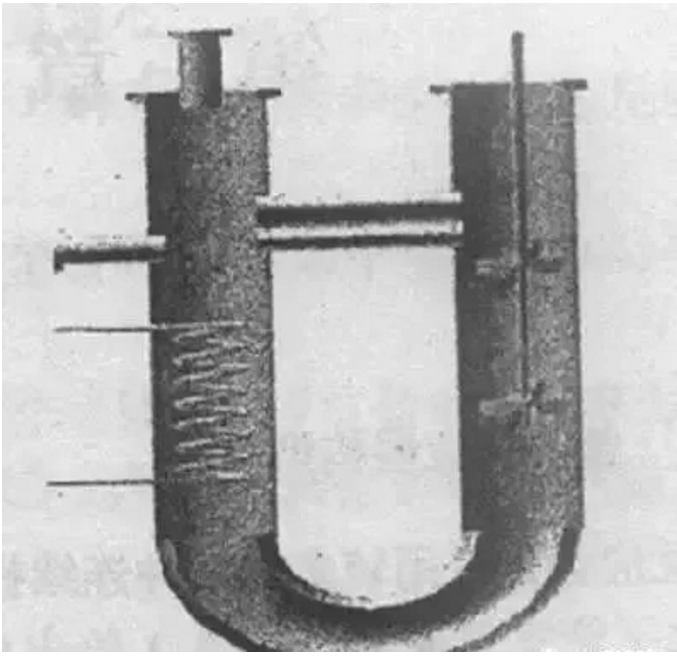

4、U形管式反應器

U形管式反應器的管內設有多孔擋板或攪拌裝置,以強化傳熱與傳質過程。U形管的直徑大,物料停留時間增長,可應用于反應速率較慢的反應。

5、多管并聯管式反應器

多管并聯結構的管式反應器一般用于氣固相反應,例如氣相氯化氫和乙炔在多管并聯裝有固相催化劑的反應器中反應制氯乙烯,氣相氮和氫混合物在多管并聯裝有固相鐵催化劑的反應器中合成氨。

6、活塞流反應器

性能特點:

① 反應器的長徑比較大。

② 假設不同時刻進入反應器的物料之間不發生逆向混合(返混)。

③ 反應物沿管長方向流動,反應時間是管長的函數,其濃度隨流動方向從一個截面到另一個截面而變化。

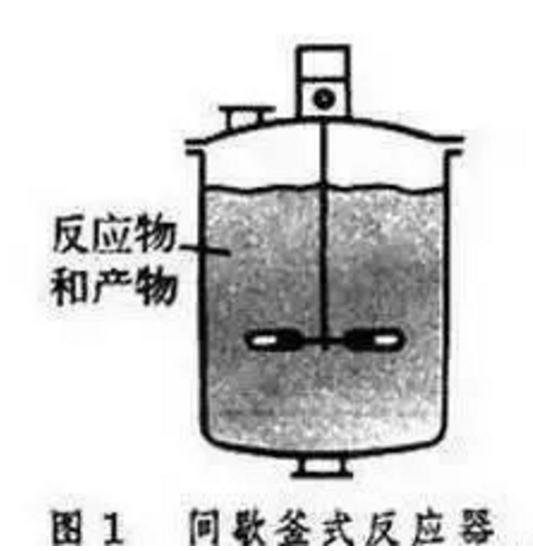

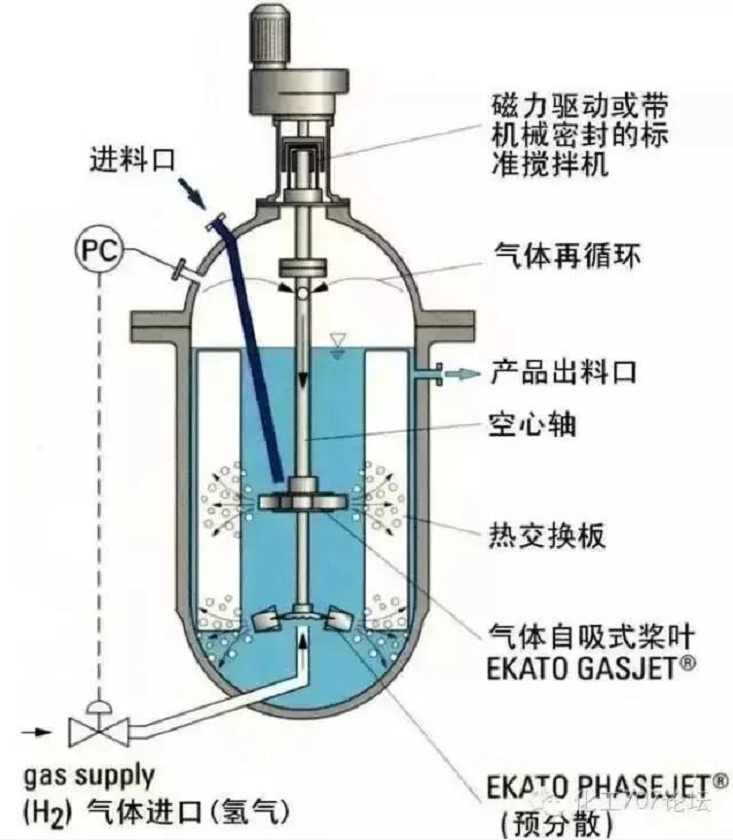

釜式反應器也稱槽式、鍋式反應器,它是各類反應器中結構較為簡單且應用較廣的一種反應器。它可用來進行均相反應,也可用于以液相為主的非均相反應。如非均相液相、液固相、氣液相、氣液固相等等。

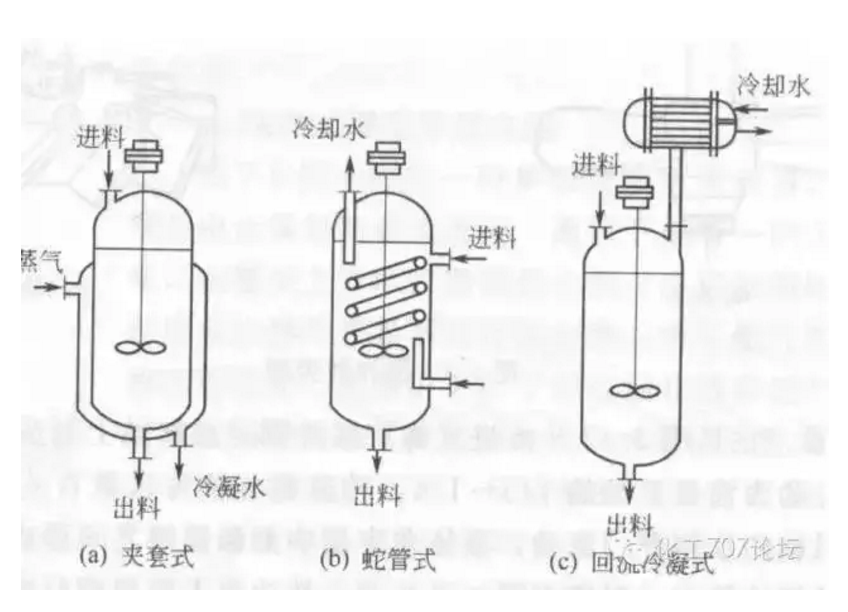

釜式反應器的結構,主要由殼體、攪拌裝置、軸封和換熱裝置四大部分組成。

? 換熱裝置:

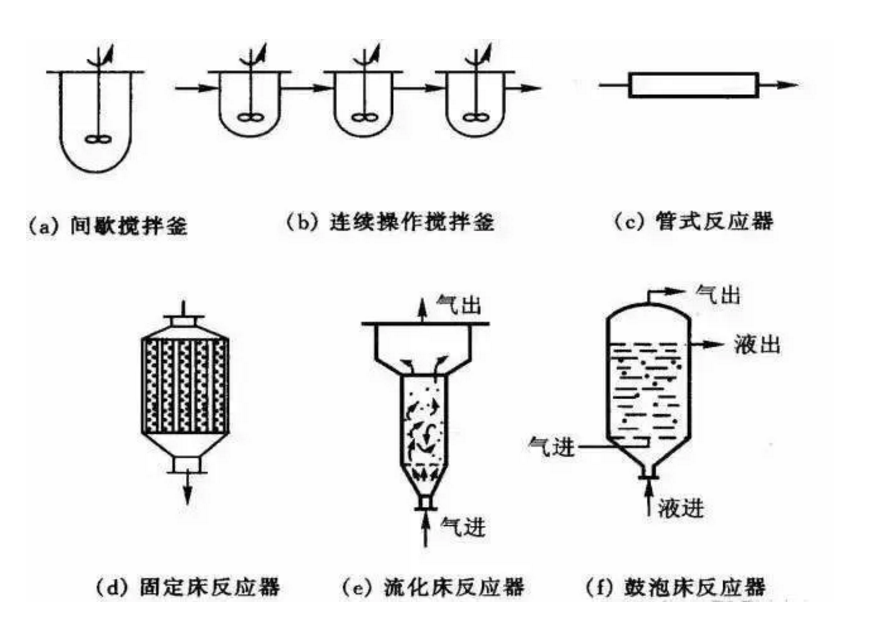

1、間歇釜

間歇釜式反應器,或稱間歇釜。操作靈活,易于適應不同操作條件和產品品種,適用于小批量、多品種、反應時間較長的產品生產。間歇釜的缺點是:需有裝料和卸料等輔助操作,產品質量也不易穩定。但有些反應過程,如一些發酵反應和聚合反應,實現連續生產尚有困難,至今還采用間歇釜。

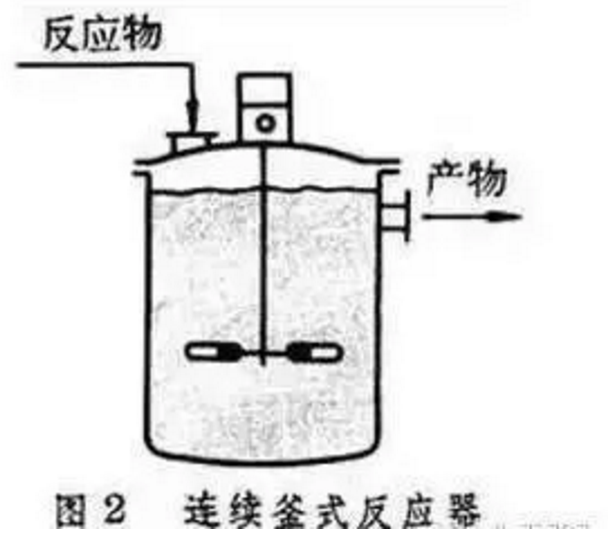

2、連續釜

連續釜式反應器,或稱連續釜

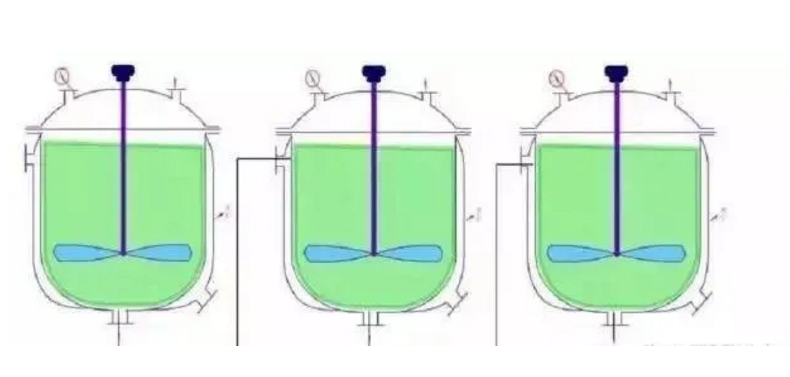

3、釜式攪拌反應器

釜式攪拌反應器有立式容器中心攪拌、偏心攪拌、傾斜攪拌,臥式容器攪拌等類型。其中以立式容器中心攪拌反應器是最典型的一種。

性能特點:

釜式反應器具有適用的溫度和壓力范圍寬、適應性強、操作彈性大、連續操作時溫度濃度容易控制、產品質量均一等特點。但用在較高轉化率工藝要求時,需要較大容積。通常在操作條件比較緩和的情況下操作,如常壓、溫度較低且低于物料沸點時,應用此類反應器最為普遍。

4、多級串聯反應釜

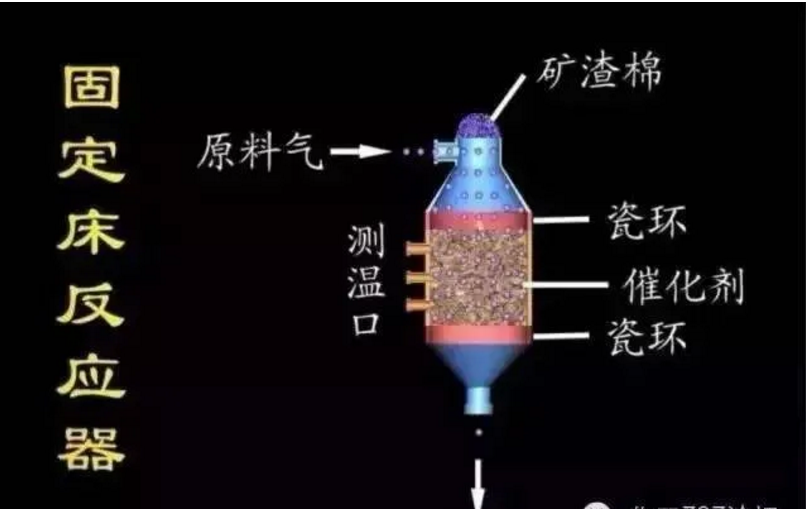

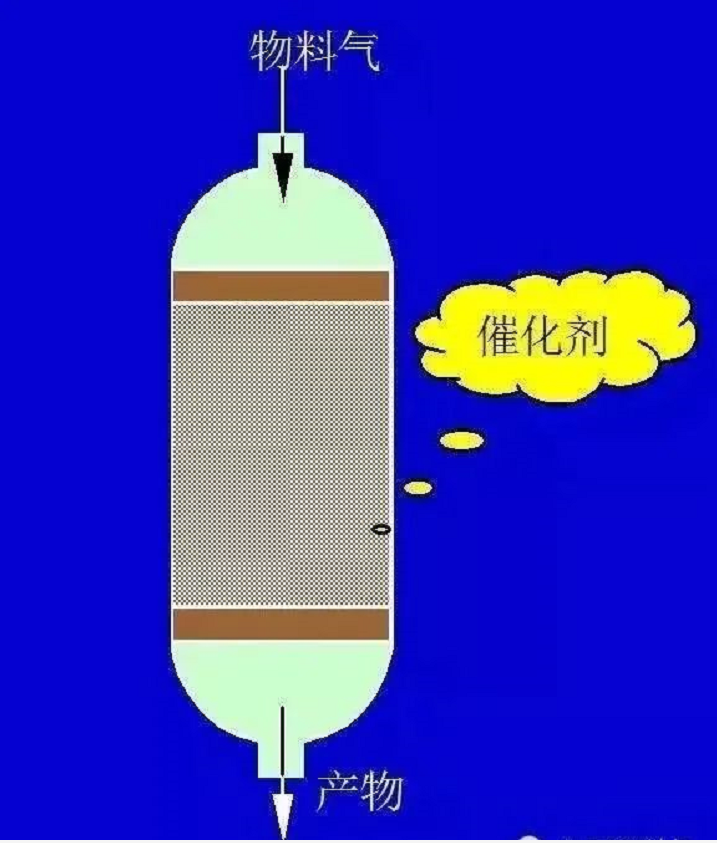

固定床反應器

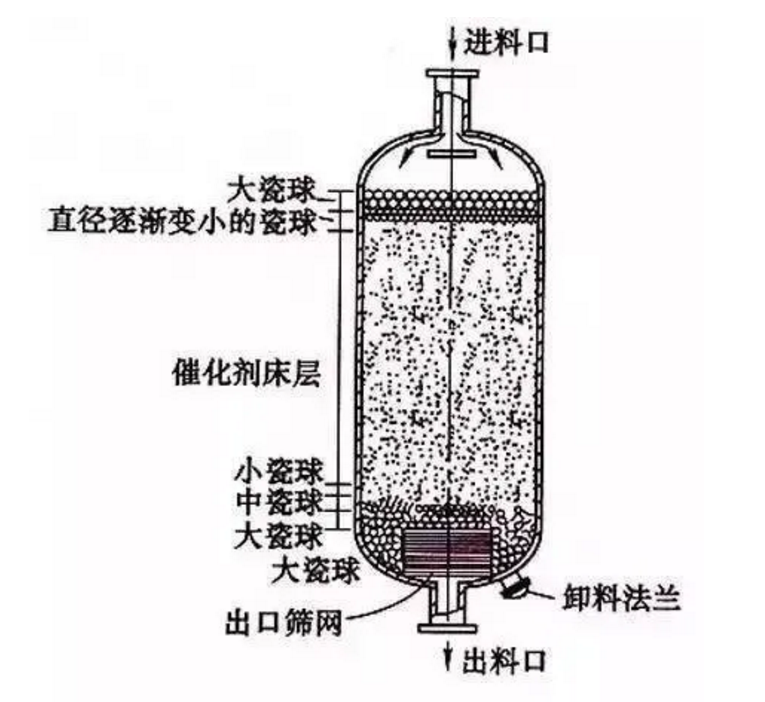

又稱填充床反應器,裝填有固體催化劑或固體反應物用以實現多相反應過程的一種反應器。固體物通常呈顆粒狀,粒徑2~15mm左右,堆積成一定高度(或厚度)的床層。床層靜止不動,流體通過床層進行反應。它與流化床反應器及移動床反應器的區別在于固體顆粒處于靜止狀態。

固定床反應器主要用于實現氣固相催化反應,如氨合成塔、二氧化硫接觸氧化器、烴類蒸汽轉化爐等。用于氣固相或液固相非催化反應時,床層則填裝固體反應物。涓流床反應器也可歸屬于固定床反應器,氣、液相并流向下通過床層,呈氣液固相接觸。

1、軸向絕熱式固定床反應器

流體沿軸向自上而下流經床層,床層同外界無熱交換。

2、絕熱式固定床反應器

下圖是絕熱式固定床反應器的示意圖。它的結構簡單,催化劑均勻堆置于床內,床內沒有換熱裝置,預熱到一定溫度的反應物料流過床層進行反應就可以了。

? 徑向絕熱式固定床反應器

流體沿徑向流過床層,可采用離心流動或向心流動,床層同外界無熱交換。徑向反應器與軸向反應器相比,流體流動的距離較短,流道截面積較大,流體的壓力降較小。但徑向反應器的結構較軸向反應器復雜。以上兩種形式都屬絕熱反應器,適用于反應熱效應不大,或反應系統能承受絕熱條件下由反應熱效應引起的溫度變化的場合。

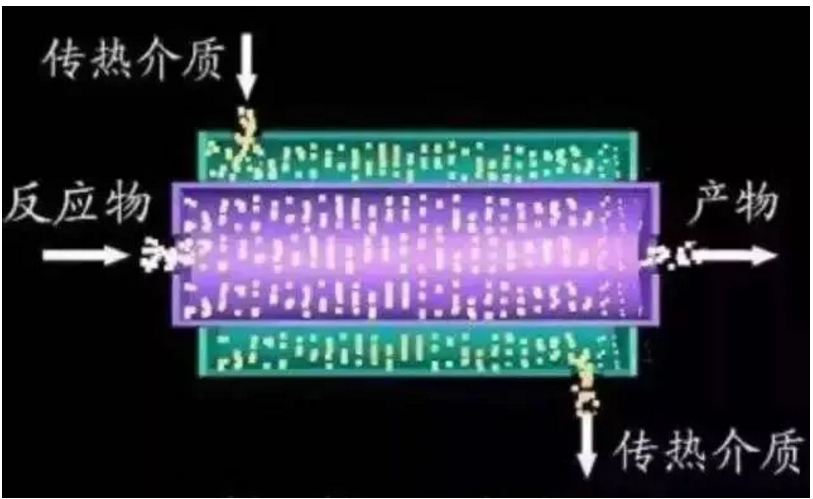

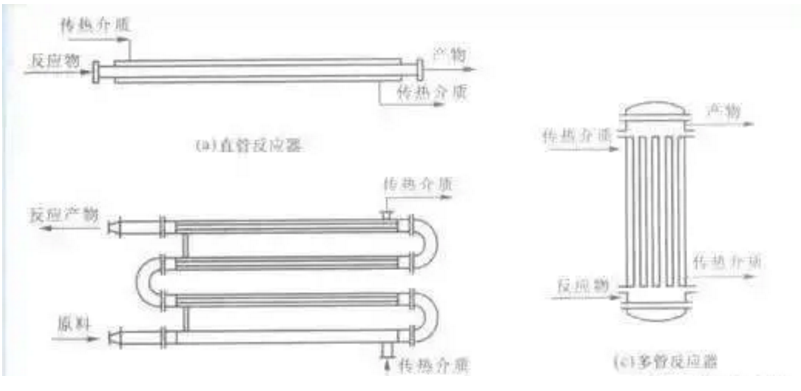

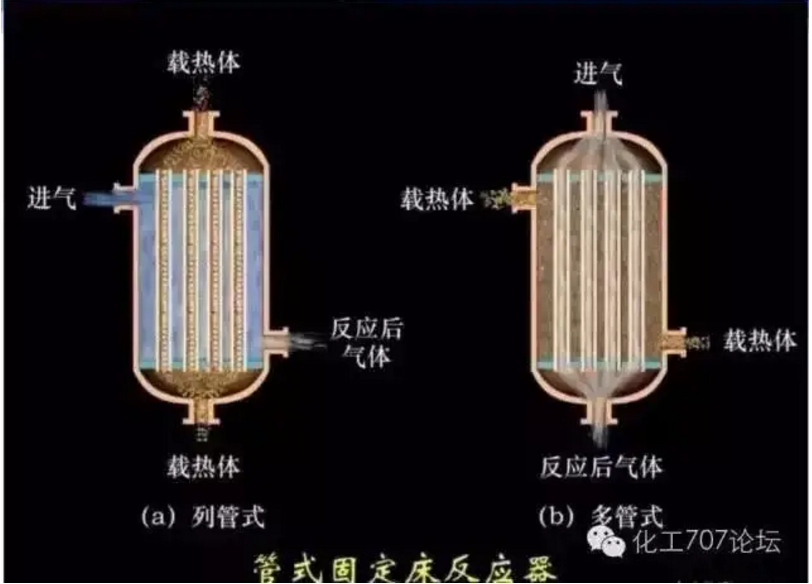

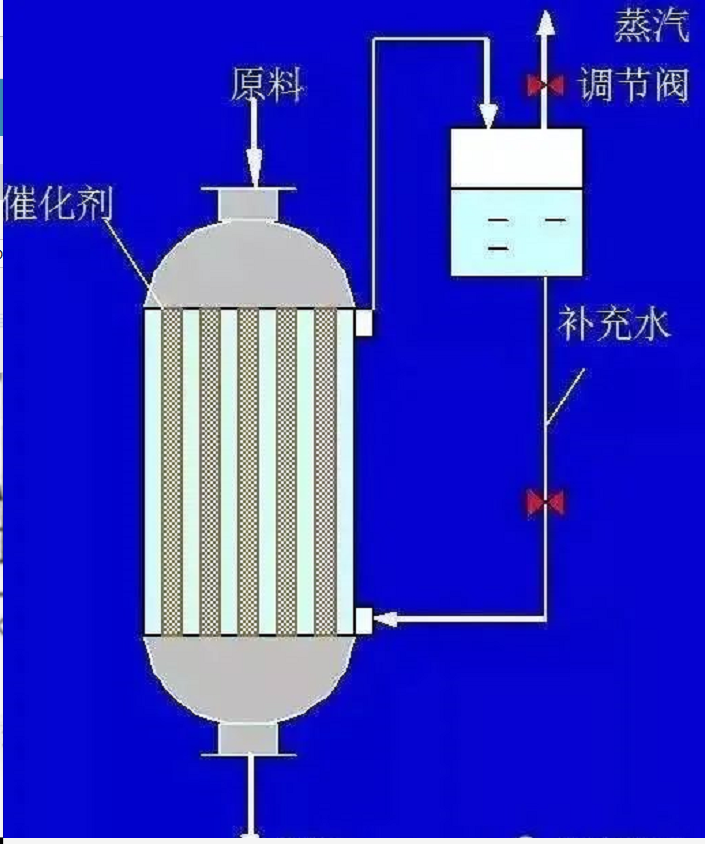

? 列管式固定床反應器

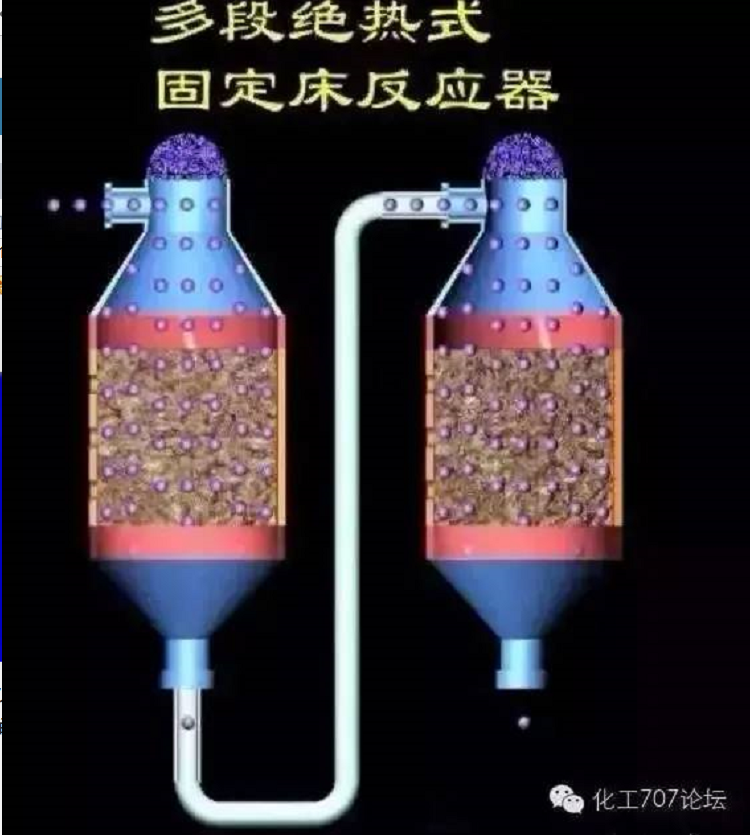

由多根反應管并聯構成。管內或管間置催化劑,載熱體流經管間或管內進行加熱或冷卻,管徑通常在25~50mm之間,管數可多達上萬根。列管式固定床反應器適用于反應熱效應較大的反應。此外,尚有由上述基本形式串聯組合而成的反應器,稱為多級固定床反應器。例如:當反應熱效應大或需分段控制溫度時,可將多個絕熱反應器串聯成多級絕熱式固定床反應器,反應器之間設換熱器或補充物料以調節溫度,以便在接近于最佳溫度條件下操作。

? 對外換熱式固定床反應器

對外換熱式反應器以列管式為多。通常是在管內放催化劑,管間走熱載體(在用高壓水或用高壓蒸汽作熱載體時,則把催化劑放在管間,而使管內走高壓流體)。

? 多段絕熱式固定床反應器

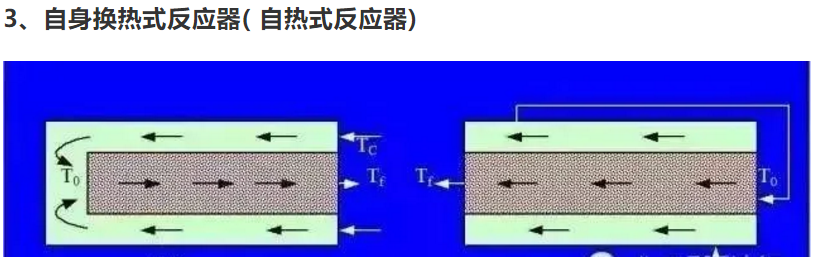

反應前后的物料在床層中自己進行換熱稱作自熱式反應器。

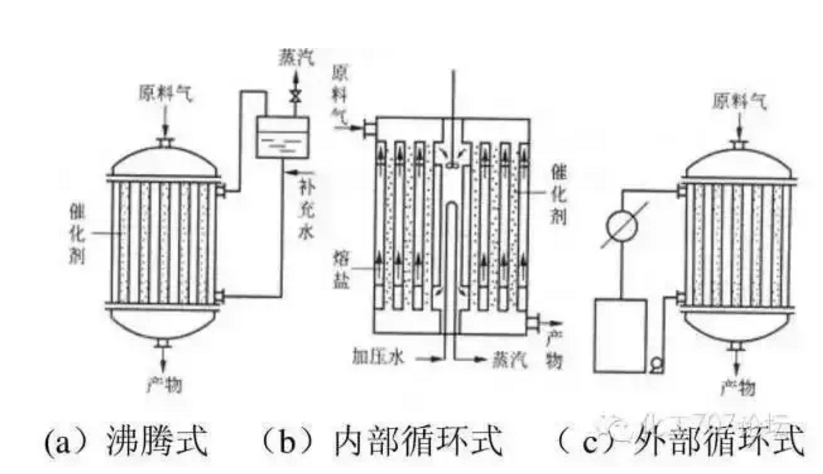

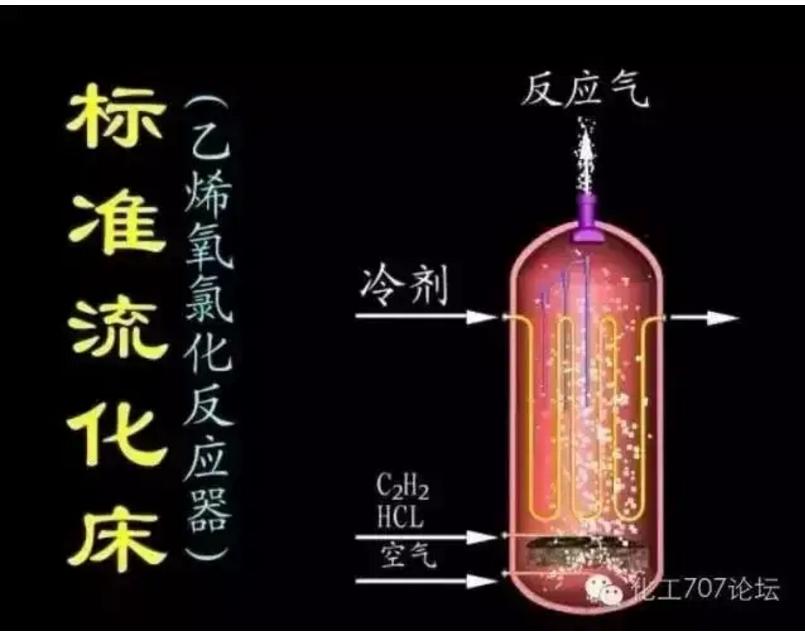

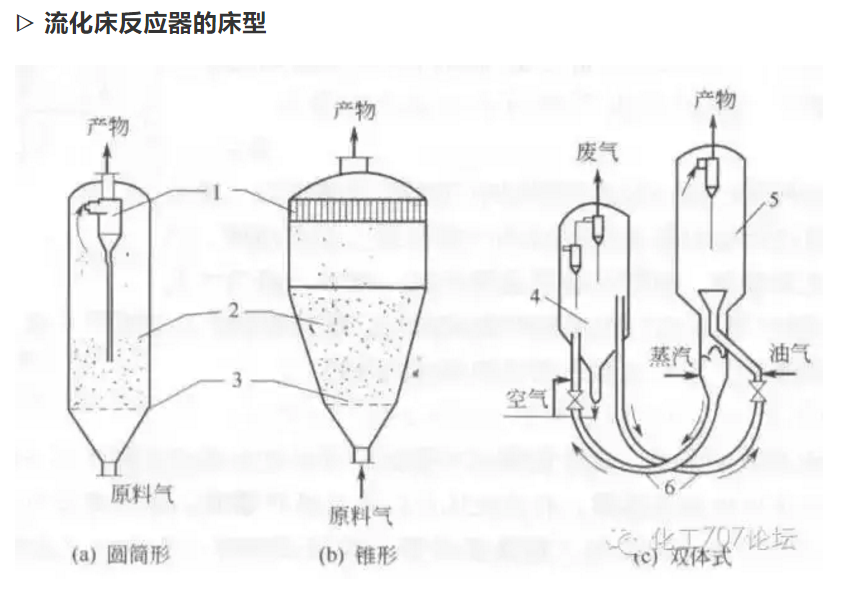

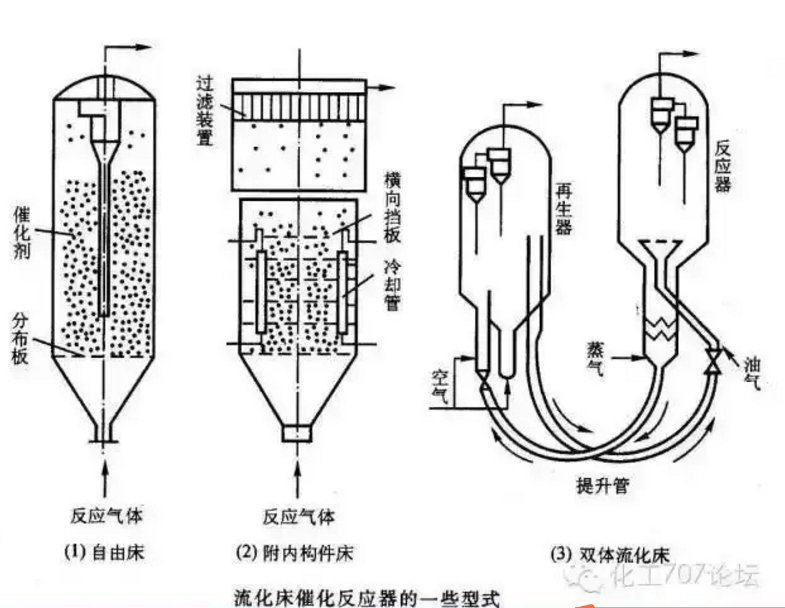

流化床反應器

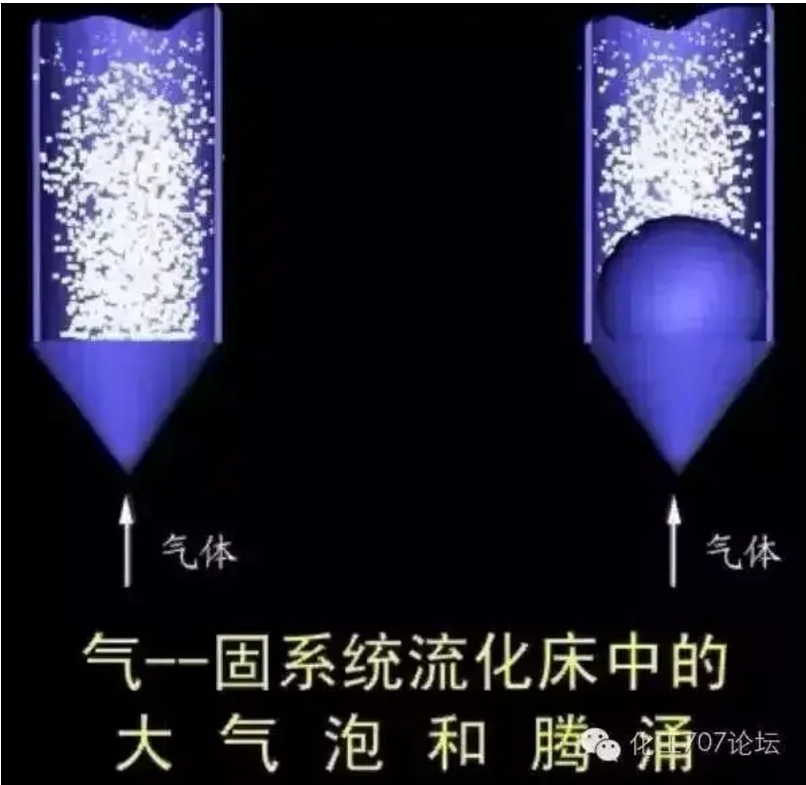

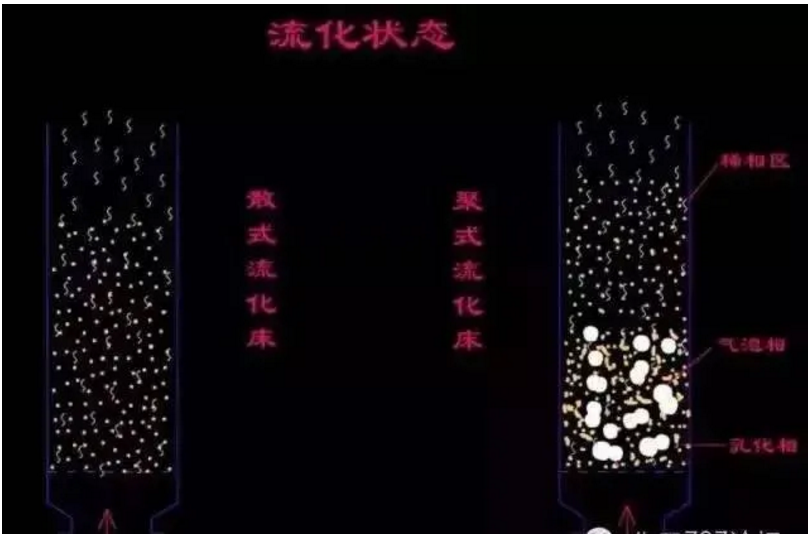

流化床反應器是一種利用氣體或液體通過顆粒狀固體層而使固體顆粒處于懸浮運動狀態,并進行氣固相反應過程或液固相反應過程的反應器。在用于氣固系統時,又稱沸騰床反應器。

流化床反應器在現代工業中的早期應用為20世紀20年代出現的粉煤氣化的溫克勒爐(見煤氣化爐);但現代流化反應技術的開拓,是以40年代石油催化裂化為代表的。目前,流化床反應器已在化工、石油、冶金、核工業等部門得到廣泛應用。

與固定床反應器相比,流化床反應器的優點是:

1、可以實現固體物料的連續輸入和輸出;

2、流體和顆粒的運動使床層具有良好的傳熱性能,床層內部溫度均勻,而且易于控制,特別適用于強放熱反應;

3、便于進行催化劑的連續再生和循環操作,適于催化劑失活速率高的過程的進行,石油餾分催化流化床裂化的迅速發展就是這一方面的典型例子。

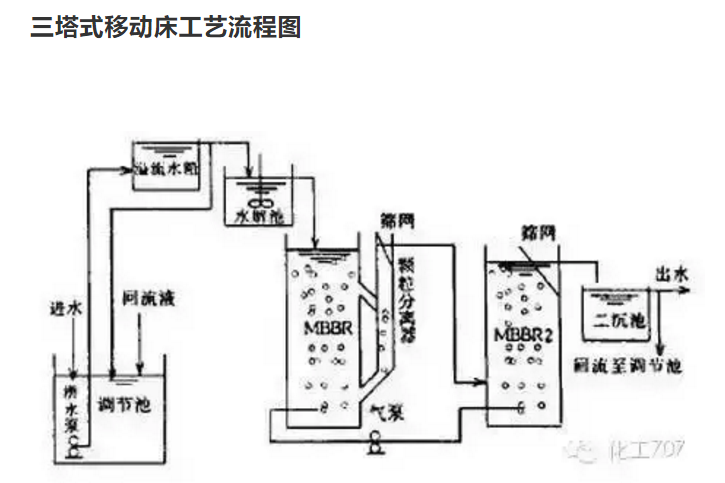

移動床反應器

由固體顆粒參與的反應器,與固定床反應器相似,不同之處固體顆粒自反應器頂部連續加入,自上而下移動,由底部卸出。適用于催化劑需連續進行再生的催化反應過程和固相加工反應。

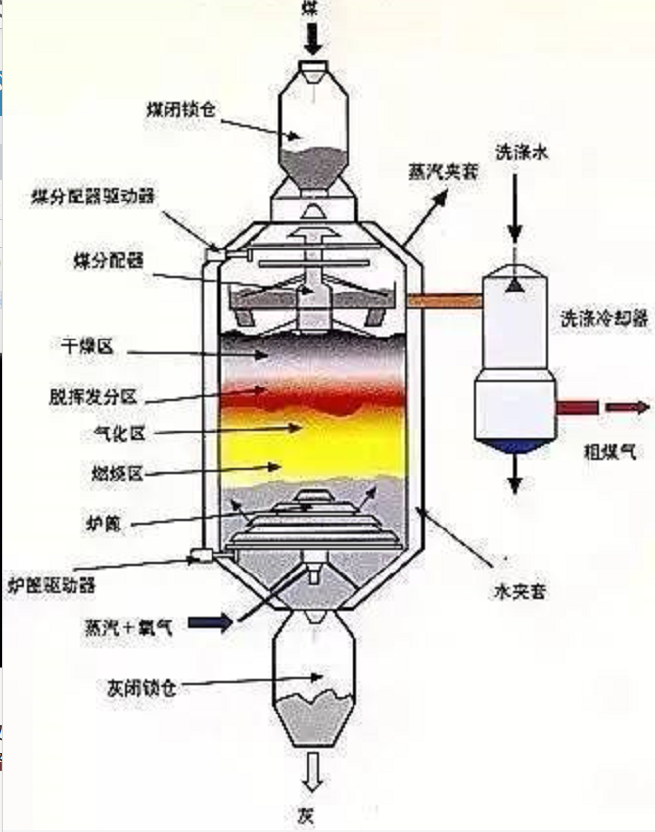

魯奇爐

鋼鐵工業和城市煤氣工業發展之初,移動床反應器就曾被用于煤的氣化。1934年研制成功的移動床加壓氣化器(魯奇爐),至今仍是規模最大的煤氣化裝置,其單臺日生產能力已達到1Mm以上。

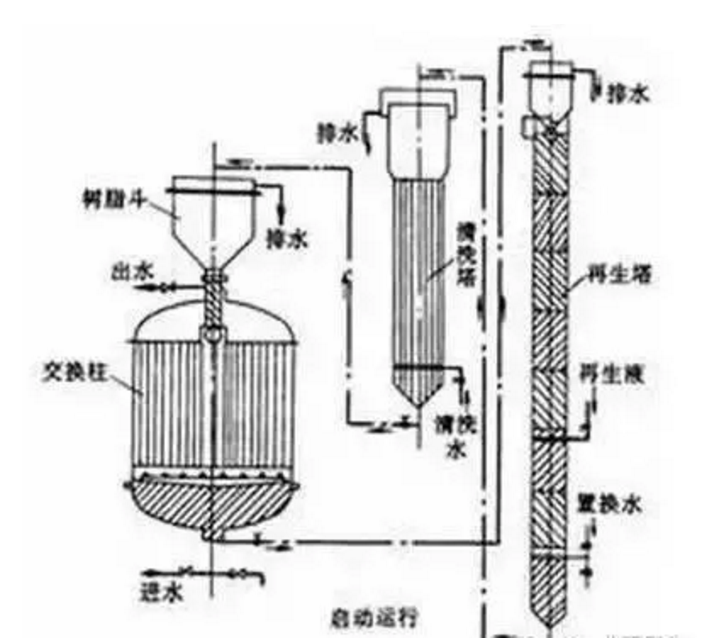

石油催化裂化發展初期,曾采用移動床反應器,但現已被流化床反應器和提升管反應器所取代。目前,應用移動床反應器的重要化工生產過程有連續重整、二甲苯異構化等催化反應過程和連續法離子交換水處理過程。

移動床反應工藝流程

與固定床反應器及流化床反應器相比,移動床反應器的主要優點是固體和流體的停留時間可以在較大范圍內改變,返混較小(與固定床反應器相近),對固體物料性狀以中等速度(以小時計)變化的反應過程也能適用。

與此相比,固定床反應器和流化床反應器分別僅適用于固體物料性狀變化很慢(以月計)和很快(以分、秒計)的反應過程。移動床反應器的缺點是控制固體顆粒的均勻下移比較困難。工業生產中有時采用模擬移動床以避免上述缺點(見固定床傳質設備)。

涓流床反應器

又稱滴流床反應器,是氣體和液體并流通過顆粒狀固體催化劑床層,以進行氣液固相反應過程的一種反應器。涓流床反應器中催化劑以固定床的形式存在,故這種反應器也可視為固定床反應器的一種。為了有利于氣體在液體中的溶解,涓流床反應器常在加壓下操作。石油煉制中的加氫裂化和加氫脫硫,是應用大型涓流床反應器的工業過程。

涓流床反應器在化工生產中也有應用,但規模較小,例如用于以三氧化鎢為催化劑,由丙烯水合制取異丙醇等。涓流床反應器內的流體流動狀況,與填充塔略有不同,氣液兩相并流向下,不會發生液泛;催化劑微孔內貯存一定量近于靜止的液體。涓流床反應器通常采用多段絕熱式,在段間換熱或補充物料以調節溫度;每段頂部設置分布器使液流均布,以保證催化劑顆粒的充分潤濕。

與氣液固相反應過程常用的漿態反應器相比,涓流床反應器的主要優點是:

1、返混小,便于達到較高的轉化率;

2、液固比低,液相副反應少;

3、避免了催比劑細粉的回收問題。缺點是:溫度控制比較困難;催化劑顆粒內表面往往未能充分利用;反應過程中催化劑不能連續排出再生。

塔式反應器

塔式反應器主要分為以下幾種:

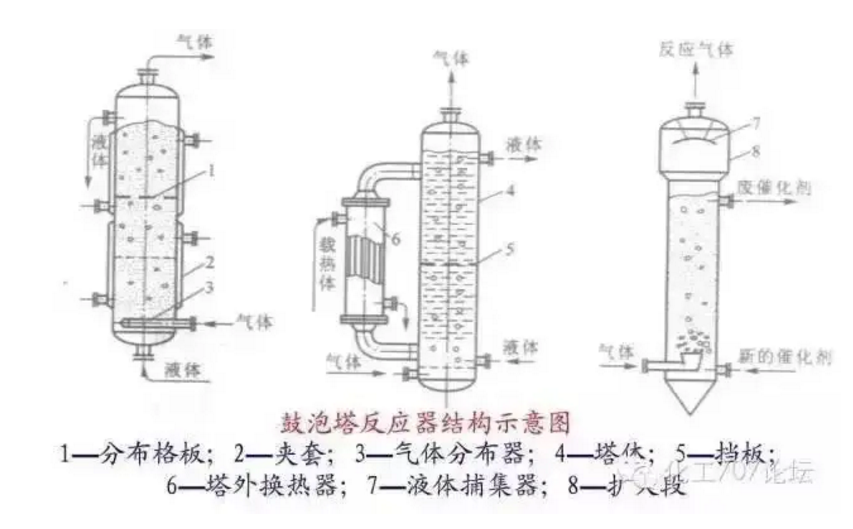

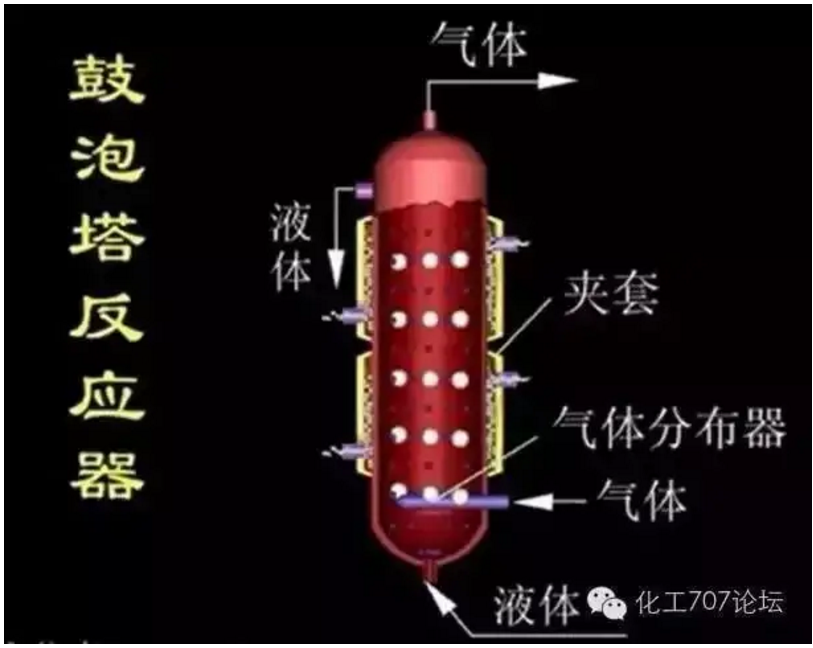

1、鼓泡塔反應器

塔內充滿液體,氣體從反應器底部通入,分散成氣泡沿著液體上升,既與液相接觸進行反應同時攪動液體以增加傳質速率。這類反應器適用于液體相也參與反應的中速、慢速反應和放熱量大的反應。

優點:鼓泡塔反應器結構簡單、造價低、易控制、易維修、防腐問題易解決,用于高壓時也無困難。

缺點:鼓泡塔內液體返混嚴重,氣泡易產生聚并,故效率較低。

2、填料塔反應器

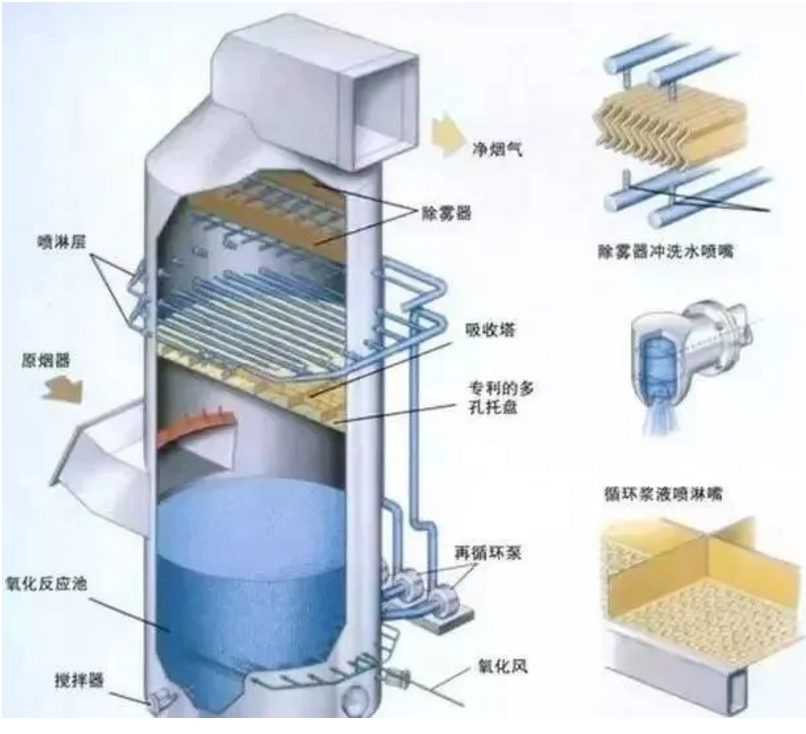

填料塔是以塔內的填料作為氣液兩相間接觸構件的傳質設備。液體從塔頂經液體分布器噴淋到填料上,并沿填料表面流下。氣體從塔底送入,經氣體分布裝置(小直徑塔一般不設氣體分布裝置)分布后,與液體呈逆流連續通過填料層的空隙,在填料表面上,氣液兩相密切接觸進行傳質。填料塔屬于連續接觸式氣液傳質設備,兩相組成沿塔高連續變化,在正常操作狀態下,氣相為連續相,液相為分散相。

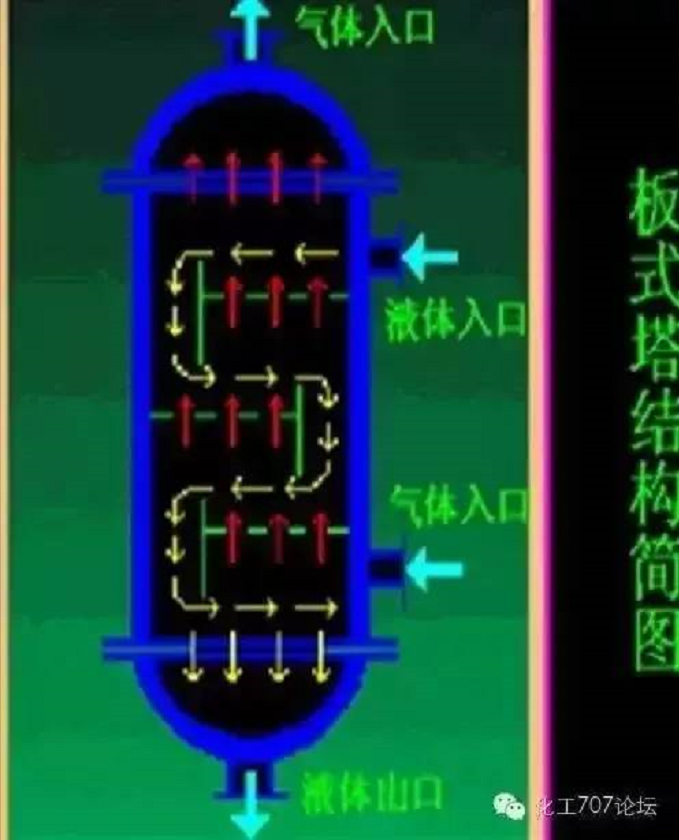

3、板式塔反應器

液體橫向流過塔板經溢流堰溢流進入降液管,液體在降液管內釋放夾帶的氣體,從降液管底隙流至下一層塔板。塔板下方的氣體穿過塔板上氣相通道,如篩孔、浮閥等,進入塔板上的液層鼓泡,氣、液接觸進行傳質。氣相離開液層而奔向上一層塔板,進行多級的接觸傳質。

4、噴淋塔反應器

噴淋塔反應器結構較為簡單,液體以細小液滴的形式分散于氣體中,氣體為連續相,液體為分散相。

噴淋塔是氣膜控制的反應系統,適于瞬間、界面和快速反應過程。塔內中空,特別適用于有污泥、沉淀和生成固體產物的體系。

幾種組合反應器

1、旋流反應器

旋流反應器是一種新型高效化工反應設備,由傳統的旋風收塵器與水力旋流器改進而成,當外加一些輔助設備時可用于高溫下的兩相或三相反應。工作時流體從切線方向進入反應器,在離心力、摩擦力和重力等共同作用下,各組分均沿反應器內壁旋轉向下運動,其間各流體組分充分接觸并發生反應。最后,密度大的組分從反應器下部排出,密度小的組分則沿反應器的軸向部位逆流而上,從上端排出。

目前在光化學、生物工程和工業領域中的水泥窯外分解、碎屑燃料旋流燃燒、旋渦爐以及沸騰焙燒等均有應用。但由于旋流反應器傳遞特性的研究涉及化學、流體力學、傳熱傳質等多門學科,難度較大,所以其工作機理研究進展較慢。

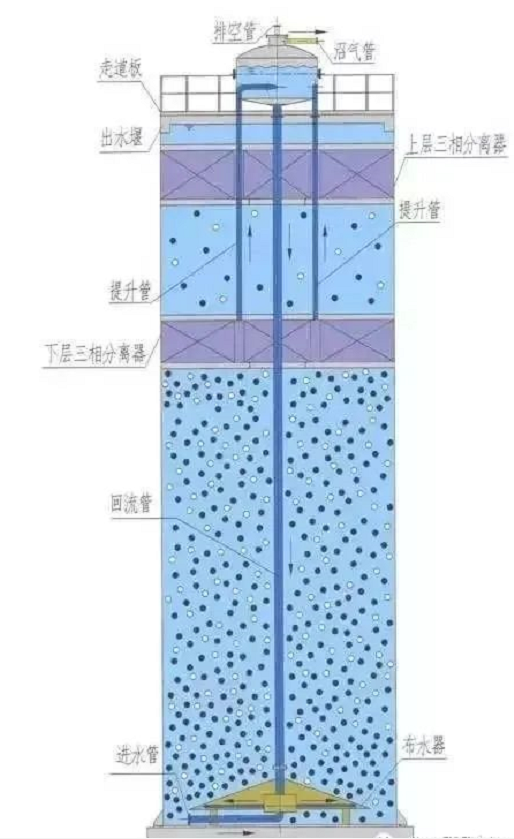

2、環流反應器

環流反應器綜合了鼓泡塔和機械攪拌釜的優良性能,具有反應速度快、結構簡單、無機械傳動部件以及易于工程放大等優點,是一類高效的氣液接觸反應設備。環流反應器包括上升管、下降管、氣液分離器和底部連接段4部分。

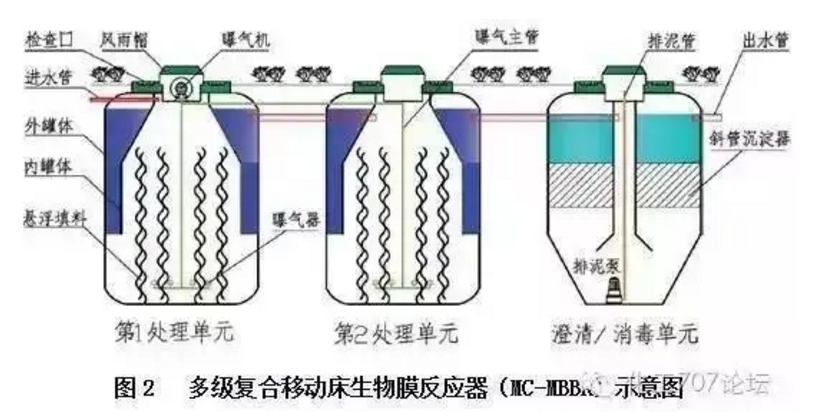

3、多相組合膜生物反應器

多相組合膜生物反應器是一種將膜分離技術與傳統污水生物處理工藝有機結合的新型水處理與回用設備。精細化工生產過程中排出的有機物質大多有毒且難以降解,嚴重危害環境,因此化工廢液的處理日益得到廣泛關注。

多相組合膜生物反應器技術通過膜組件的高效分離作用,極大提高了分離效率,同時膜的隔離過濾作用為之后的生物反應提供了質量分數較高的原料,如在固液分離中,膜生物反應器中活性污泥的質量濃度可達到(20000~30000)mg/L,由于具有如此高的生物量,因此膜反應器對有機物的降解能力非常顯著,在國內外再生水處理工程中得到了推廣應用。

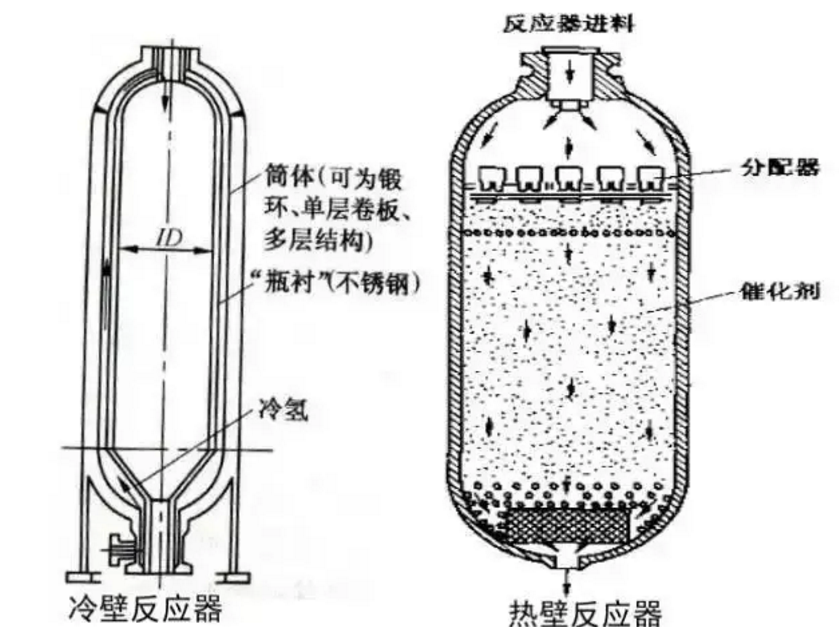

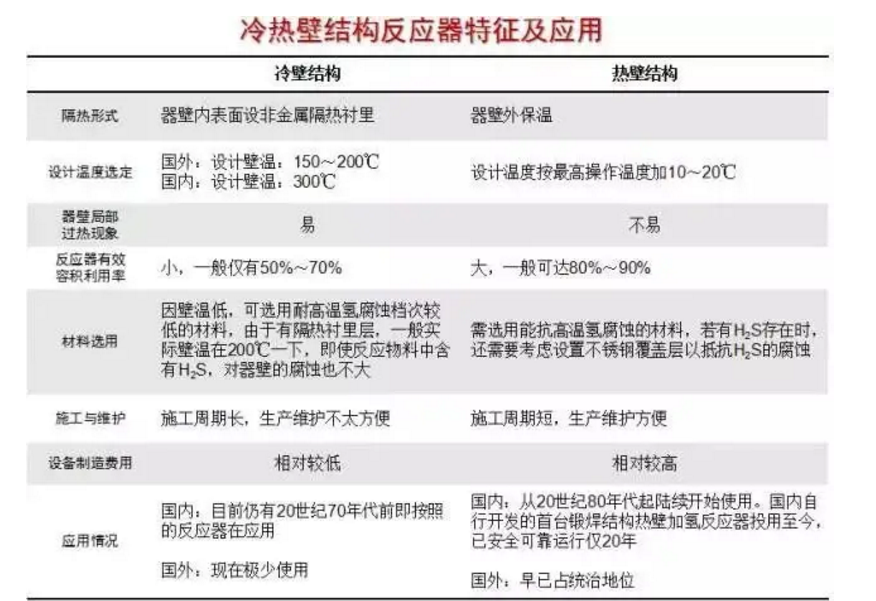

冷壁式反應器是在設備內壁設置非金屬隔熱層,有些還在隔熱層內襯不銹鋼套,使反應器的設計壁溫降至300℃以下,因而就可以選用15CrMoR或碳鋼,內壁也不用堆焊不銹鋼,從而大大降低了制造難度。 但由于冷壁式反應器的隔熱層占據內殼空間,減少了反應器容積的利用率,浪費了材料,而且冷壁式反應器內的非金屬隔熱層在介質的沖刷下,或在溫度的變化中易損壞,操作一段時間后可能就需要修理或更換,且施工和修理費用較高。如果操作時襯里脫落,襯里脫落處附近的反應器壁會超過設計溫度,從外觀看,該處油漆會變色。因此反應器的不安全隱患大大增加,嚴重時甚至造成裝置的被迫停車。 熱壁式反應器的器壁直接與介質接觸,器壁溫度與操作溫度基本一致,所以被稱為熱壁式反應器。雖然熱壁反應器的制造難度較大,一次性投資較高,但它可以保證長周期安全運行,目前已在國際上普遍采用。

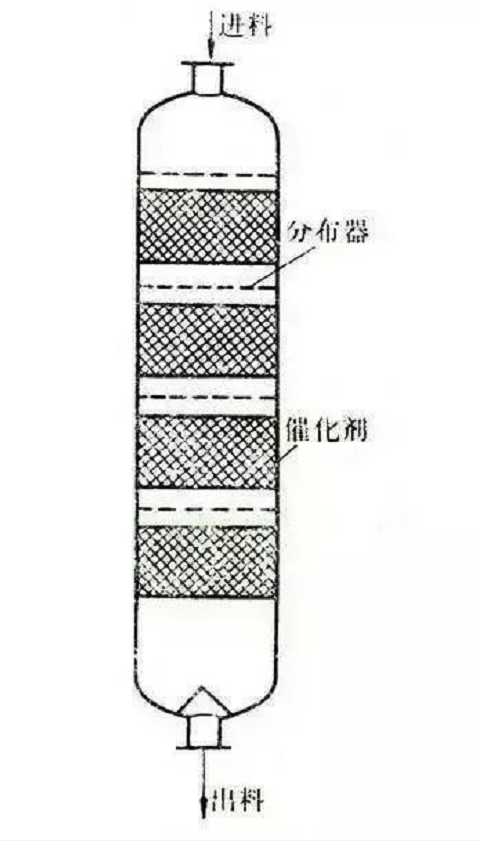

加氫反應器

加氫反應器

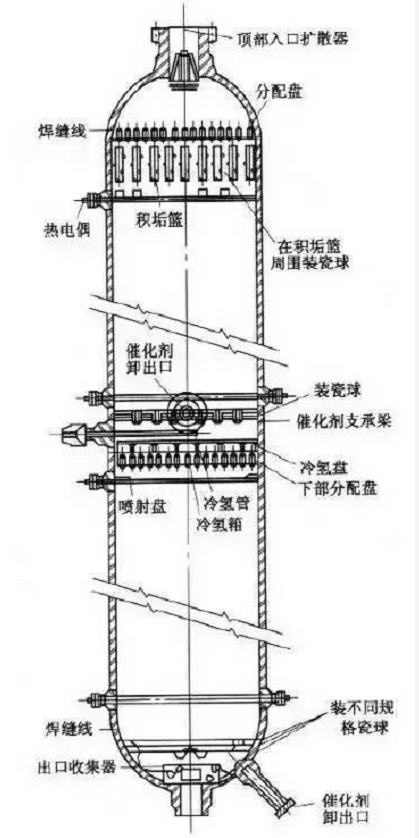

加氫過程由于存在有氣、液、固三相的放熱反應,欲使反應進料(氣、液兩相)與催化劑(固相)充分、均勻、有效地接觸,加氫反應器設計有多個催化劑床層,在每個床層的頂部都設置有分配盤,并在兩個床層之間設有溫控結構(冷氫箱),以確保加氫裝置的安全平穩生產和延長催化劑的使用壽命。

反應器內設置有入口擴散器、分配盤、積垢籃、催化劑支撐盤、催化劑卸料管、冷氫管、冷氫箱、出口收集器、熱電偶等反應器內構件。

芬頓反應器

芬頓反應器可通過氧化方法提高污水的可生化性。芬頓試劑為常用的催化試劑,當PH值足夠低時,在亞鐵離子的催化作用下,過氧化氫會分解產生OH-,從而引發一系列的鏈反應。芬頓試劑在水處理中的作用主要包括對有機物的氧化和混凝兩種作用。

芬頓氧化作用:芬頓試劑之所以具有非常高的氧化能力,是因為在Fe2+離子的催化作用下H2O2的分解活化能低(34.9KJ/mol),能夠分解產生羥基自由基OH-。同其它一些氧化劑相比,羥基自由基OH-具有更高的氧化電極電位,因而具有很強的氧化性能。芬頓試劑處理難降解的有機廢水的影響因素根據上述芬頓試劑反應的機理可知,OH-是氧化有機物的有效因子,而[Fe2+]、[H2O2]、[OH]決定了OH-的產量,因而決定了與有機物反應的程度。

電化學作用:鐵碳和電解質溶液接觸時,形成以鐵碳為兩極的原電池。其中碳極的電位高,為陰極,而鐵極的電位低,為陽極。在廢水處理中,電化學腐蝕作用可以自由進行。由于Fe2+的不斷生成能有效克服陽極的極化作用,從而促進整個體系的電化學反應,使大量的Fe進入溶液,具有較高的電化學還原活性。電極反應所產生的新生態,能與溶液中許多組分發生氧化還原反應。同時鐵是活潑金屬,它的還原能力可使某些組分還原為還原態。

過濾吸附及共沉淀作用:由鐵屑和碳粒共同構成的內電解反應柱具有良好的過濾作用,反應生成的膠體不但可以強化過濾吸附作用,而且產生新的膠粒。其中心膠核是許多Fe(OH)聚合而成的有巨大比表面積的不溶性粒子。易于裹挾大量的有害物質,并可和多種金屬發生共沉淀作用,達到去除的目的。