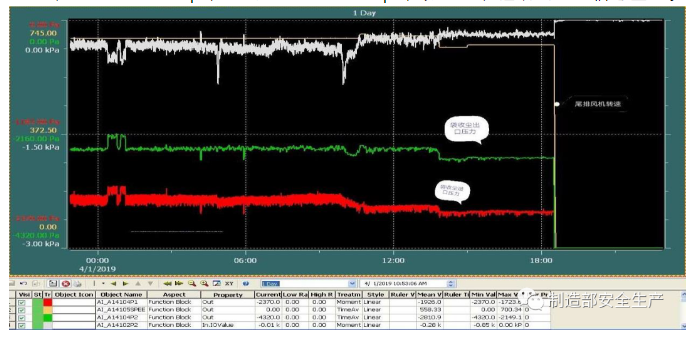

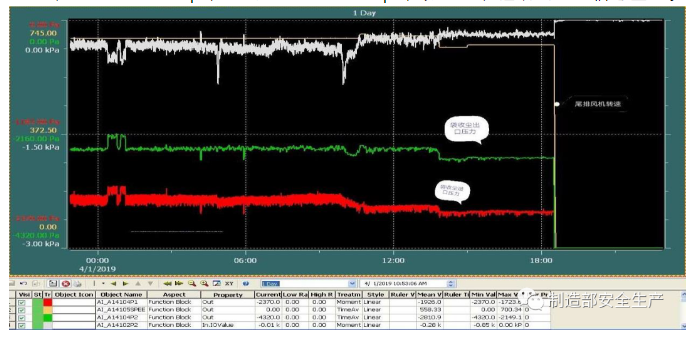

XX水泥3#線窯尾原為雙室四電場電除塵器,2009年投入運行,2015年7月將該電除塵器后面六個電場改為袋式除塵器。2019年4月1日10:05分3#生料磨庫滿停機,當時袋收塵出口負壓為-2428pa、進口負壓為-1861pa,壓差約567pa;下午18:32尾排風機軸承溫度突然漲至滿量程150℃,尾排風機跳停,高溫風機連鎖跳停,窯止料停窯。同時,現場崗位聽到窯尾大布袋方向傳出聲音,窯尾大布袋收塵器、拉鏈機掉電跳停,并將故障情況反饋給電氣值班人員,要求及時確認。5分鐘后崗位發現大布袋收塵器灰斗塌落,并壓塌拉鏈機,現場正壓嚴重。匯報相關領導后,決定自然冷窯。跳停前窯尾大布袋出口負壓-2612pa、進口負壓-1996pa、壓差616pa,查看當天窯尾大布袋壓差最低為12:00、13:00平均-495pa;最高15:00平均-636pa,分格輪、拉鏈機運行信號正常。

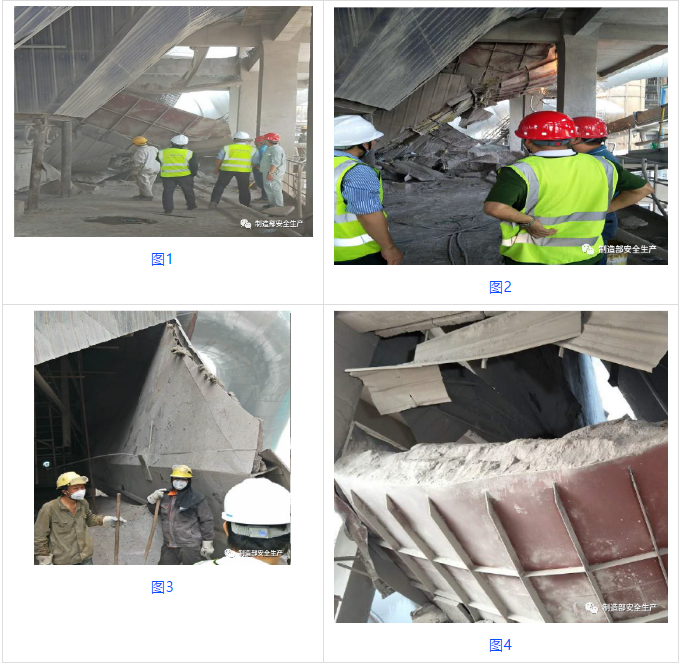

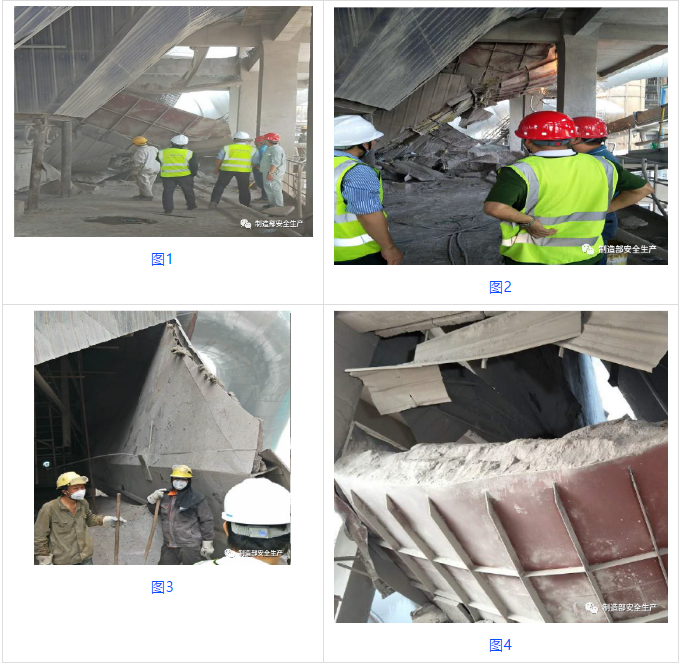

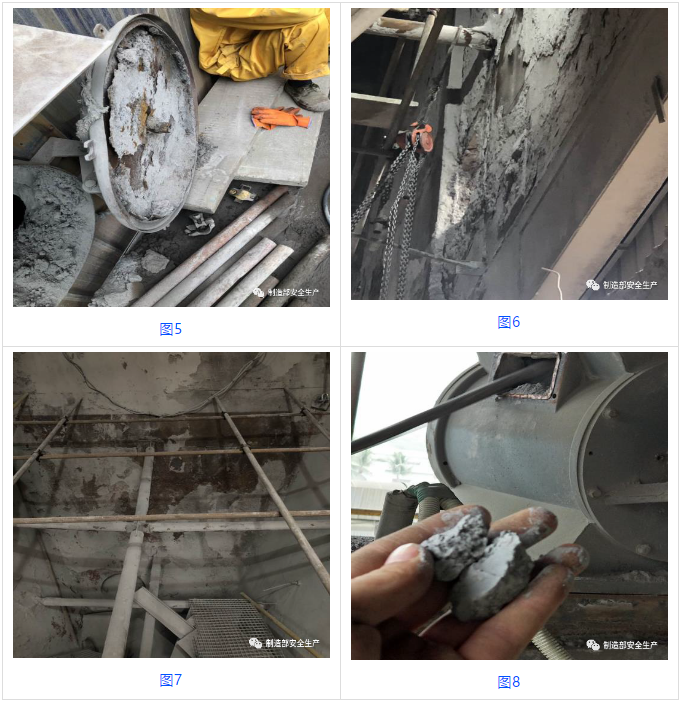

現場查看結構后發現(圖1):兩側底梁、中間底梁及出氣口端墻結構基本完好;對扣槽鋼梁掉落變形;塌落的一個灰斗變形并撕裂,其余三個塌落的灰斗不同程度變形開裂,下方兩列拉鏈機被砸損1/3,出氣口有部分損壞,樓板受沖擊局部塌陷。事故發生后公司領導和制造部相關人員相繼趕到現場檢查確認;同步與廠家取得聯系,后制定搶修方案,并于4月5日21:26時恢復窯投料。實際停窯時間98.9小時。

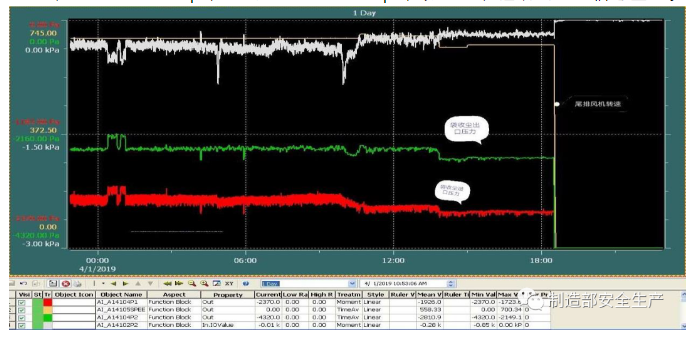

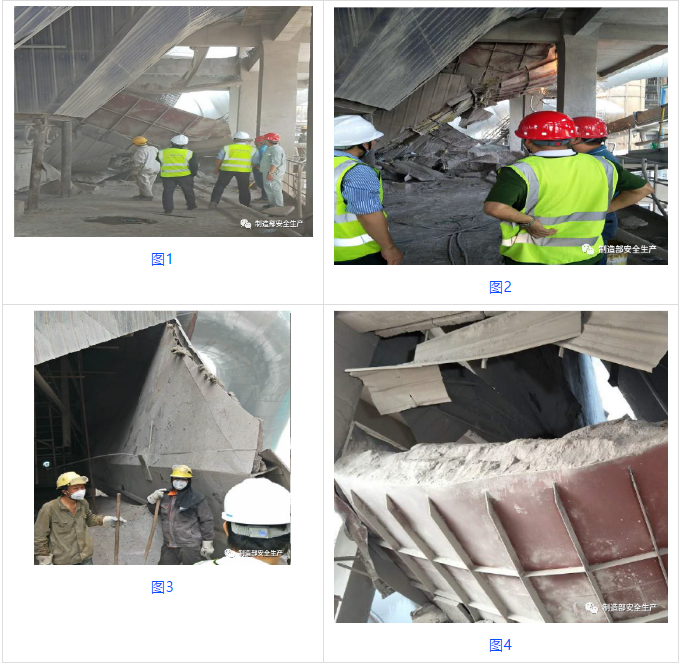

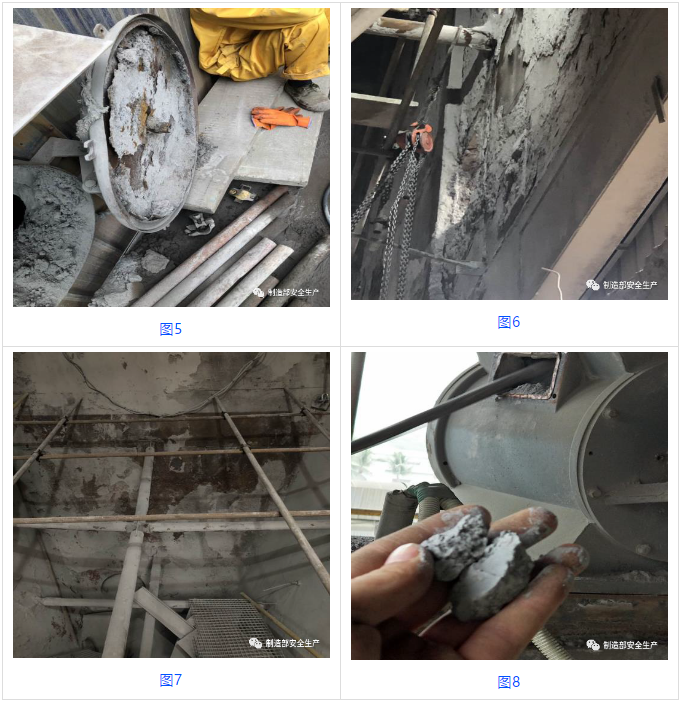

現場事故圖片:

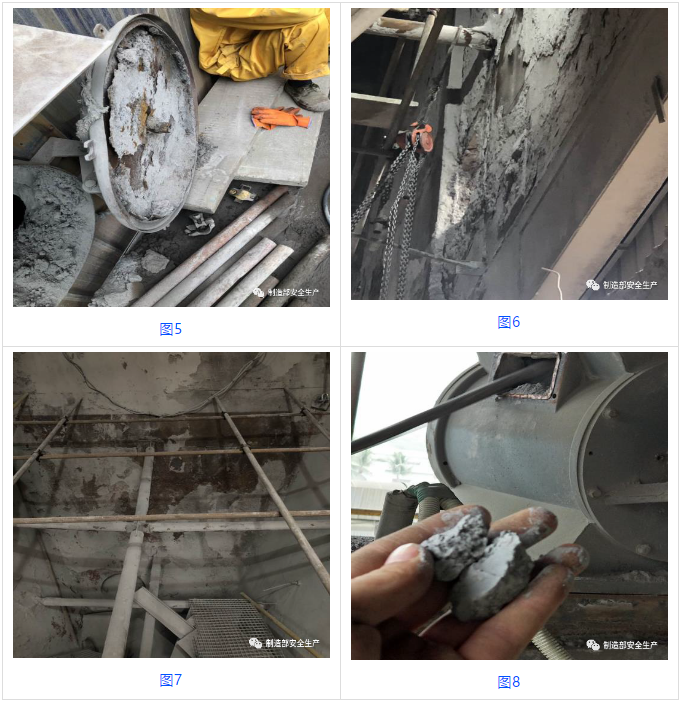

從事故現場分析,灰斗本體積灰較多,導致負載過高是灰斗掉落的直接原因(圖3、4)。造成灰斗積灰的原因主要是灰斗星型卸料器下灰不暢所致。設備腐蝕,鋼結構強度衰減及大修期間排查不到位是造成本次灰斗坍塌的間接原因。從現場的情況看,設備側板、灰斗、人孔門都有較為嚴重的腐蝕情況。鋼結構腐蝕的主要原因經分析,主要是由于在SNCR脫硝、復合脫硫的氨逃逸和設備漏風結露綜合作用下,在后端管道、除塵設備低溫區形成硫酸銨、硫酸氫銨、硝酸銨,對鋼結構進行腐蝕。特別是設備連接處、焊接處,造成局部焊縫開裂、焊接縫強度下降。而從人孔門處發現的腐蝕情況(圖5、6、7)以及灰斗內粉塵結塊(圖8)的情況看,人孔門處存在漏風結露現象。

掉落的4個灰斗復原后,由于本次灰斗板變形嚴重,焊接過程中會影響焊接質量,所以,在灰斗板兩側底梁、出氣口端墻之間增加加強筋板,間距為300mm,筋板采用8mm,高度與底梁,端墻下沿平行。檢查其余沒掉落灰斗,并在相應的位置增加加強筋板。由于收塵的故障信號涵蓋了開關電源、漏風破袋、壓縮空氣及料位開關,為綜合故障信號,當綜合故障信號出現時,不易排查具體原因,由于人孔門處的腐蝕漏風長期存在,灰斗粉塵結塊后在下口堵塞形成蓬灰的情況也會存在,所以將料位開關的信號單獨接入中控設置報警信號,并定期巡檢,敲打灰斗壁,判斷是否積灰,及時做好灰斗排灰措施。3、目前灰斗及側板人孔門腐蝕漏風嚴重,為保證人孔門的密封性,避免粉塵結塊,減小灰斗下口堵塞幾率,擇機更換灰斗人孔門及兩側側板人孔門。4、在每個灰斗下料口上部300mm的位置,增加DN15的鋼管,鋼管外側加裝球閥,用于巡檢時灰斗是否積灰的觀察孔,保證灰斗不積灰。5、在下次檢修時,對腐蝕的灰斗板,側板內部進行貼板加固處理,增加設備強度,貼板前對貼板進行防腐處理。6、將各灰斗下方的兩臺星形卸料器由原來的輪流單開改為同時雙開,保證灰斗下料的順暢性。